ここでは、管理人が普段スクーターをいじくり回す時に使っている工具や道具をご紹介致しますね。

…とはいいましても膨大な数がありますので代表的な物だけをご紹介しましょう。

ちなみにガレージはただの納屋なので、巨大な設備があるワケではありませんのでご了承下さいませ(笑

※更新を繰り返しまくって異常に読みづらくなっていますので、簡単ですが項目を分けておきます。

ページ内ジャンプですのでブラウザの「戻る」でお戻り下さいませ〜

- 工具箱

- メイン作業台+ボール盤+クロステーブル

- エアコンプレッサー

- エアツール

- リューター(マイクログラインダ)

- 90°アングルリューター

- ブラストBOX

- 直圧式サンドブラスター

- 電動工具

- ドリルドライバー&電動インパクト

- 計測器具とか

- 電工セット

- エンジン関係特殊工具

- 閑話休題(笑

- 溶接機

- C2卓上旋盤

- X-2卓上フライス盤

- おわりにうんちく

ではまずは、私が基本的に持ち歩いているメイン工具箱からご紹介致しますね。

私、トップチェストとか立派なガレージツールBOXは持って無いんですよね。

これはサーキットに持ち運ぶので、トランポへの積載性を考え普通のケースに工具を詰め込んでいます。

中身は色々と入ってますが、基本的にこの工具箱があればスクーター1台はバラバラに出来ますよ。

実用性重視なのでいらない物は全く入っていませんね。

…前面には思いっきりチーム名を刻んでいますのでどっからどう見ても私のブツってのが丸分かりです(笑

ちなみに中身はハンドツールが大半ですが、スクーターの駆動系をバラす特工や最低限の計測器等、レースに必要な物ばかりですね。

えーとハンドツールなら私、そんなにメーカーにはこだわりません。買う時に目をつぶって工具を使って(いるのを想像して)、手にフィットする物を選びます。

しかしやはりドライバーはベッセルが好きですし、ソケット系統やメガネは比較的KTC率が高いです。

安価なストレートやアストロの物も多用しますが、最低限度の精度が出ているかどうかは見極める目が必要ですね。

ですが…こういうハンドツールって結局は使う人の腕次第です(断言

仮にスナップオンを使ったからと言っても、加減の分からない人はネジをナメますしね(笑

工具にもメンテは必要ですし、ソチラに愛情を注げない人は良い仕事は出来ませんよ〜

…しかし軒下なんですよねココは(笑

軒下なので夏暑く冬寒いですが、天候に応じて作業場所は変わりますね(笑

腰をすえて作業をする時だけはココを使います。

で、作業台はもちろん自作で、台の下にはコンプレッサーを置いています。

かぶせ物をしておくとかなり防音効果があるのでおすすめですよ?

右下の箱の中には1.5馬力で30リッターのコンプレッサーが入っていますが、さすがにDIYを超えたLVの作業をするには非力です(泣

それでももう7〜8年は使っていますが、マメなオイル交換と水抜きをしていれば長く使えますね。

ちなみに出力を限界まで上げる為、コンプレッサーの電源は配電盤から直引きでコンセントを配線し、プラグにはもちろんホスピタルグレードです(笑

一般の100Vコンセントだと、電圧は110V近く無いと100%のパワーは発揮しませんからね〜

が、元々のボール盤が安物な為、各部のガタを無くす為に内部のベアリングを全て交換したりとか、かなり改造していますが…

フトコロの高さも稼ぐ為に単管から削りだしたワンオフパイプを使い、台と溶接し剛性を上げつつ+100㎜の高度を稼いだり(笑

ですがこれで「フライス」なんて言ったら本職の方に怒られますよね(汗

車載ジャッキを中間テーブルの下にかまし剛性を得たり、一部をタイダウンで天井から吊るしてガタを無くしてたり(笑

それでも位置決めの穴あけ作業ではなくエンドミル切削となると高級4枚刃を使ってもかなり難しいですが、「エセフライス加工が全く出来ない」よりは100倍マシなので重宝しています。

あまり切り込まなければビビリも出にくいですし、頑張ればヘッドの面切削やちょっとしたミゾ掘り、クラッチシューの切削なんかは可能ですしね。

…でもいつかはホンモノのフライス盤を夢見てますよ〜

が、軍手は危険極まりないので絶対にやめましょう(断言

私は常に皮手袋を常用してますので、軍手なんてほとんど履きません。

軍手を履いて作業を行っていると、何かに引っ掛かったり巻き込まれたりする可能性があるので私は嫌いですね…

三相200Vのコンプレッサーを導入しました〜

見ての通りかなりの中古ですが、運良く電源周りや圧力スイッチ辺りは一度メンテが施されている様でした。

突入電流?からモーターを保護するらしいコンデンサ(ダイオード?)みたいなのも増設されてて、かなり運が良い出物に当たりましたよ。

基本的に運の良さのパラメータがかなり低い私には珍しいですね(爆

スペックはですね、出力1馬力(0.75kw)のタンクが65リッターでMAX10kg/c㎡、回転数は1120rpmと、

動力タイプらしく回転数は低めで、一番肝心な空気吐出量は70リッター/minといった感じです。

使用感はもちろん、爆音高回転型100Vとは比べ物にならない静かさで、回転も落ち着いており

全く爆発やトラブルの不安を感じさせません(笑

(…100Vのは空気吸入量を上げる為に石綿みたいなエアフィルターを取っ払いデイトナのターボフィルターを

入れていたのもあって吸気音は本気で爆音でしたが(汗)

とまあ、家庭用ではなく工業用なので当たり前っちゃ当たり前なのですが、タンク容量も以前の倍なので余裕があり

多少の事ではコンプレッサーがずーっと回り続けるという事は無くなりましたよ〜

あ、圧縮機はV型ではなく単気筒ですが、これでも性能的には100V機とは比べ物になりませんね。

…最初にはプラグ結線で迷い定番の逆回転をカマしたのは秘密で(略

これって近年の製品だと、100V製品でも2馬力で「160リッター/min」とかって無茶苦茶なスペックの物が

出回ってたりしますが、ああいうのはあくまで「圧のかかっていない状態」での圧縮機の空気吐出量のはずなので

鵜呑みにしてワリに高価な物を買ってしまうと痛い目を見るかとも。

ちなみに工業用ってのは、ある程度の実用域での圧がかかった場合での吐出量を明記しているので

数値だけで比べてはいけない様です。

何kg/c㎡の圧がかかった状態での吐出量がいくら、って明記されてるのを比べて選びましょう。

「120リッター/min」と、当時では他に比べ頭一つ飛びぬけて表示されていたのでそれに惹かれて買ったのですが…

しばらく使って色々な他のコンプレッサーの性能も知ってくると、自分のは絶対うそっこな吐出量だと気付き

かなりへこみました_| ̄|○

そっからは停止MAX圧を下げるなりホース径等を調整するなりでだいぶマシにはなりましたが、それでもやはり

6㎜リューターや落下式サンドブラストの場合だとかなりきつい物があったのが事実ですね…

なので100Vコンプレッサーを購入しようと考えている方は、あまりな過大広告には絶対に騙されない様に

お気を付け下さいませ(汗

「100V機で1.5kw」なんて絶対ありえない数値ですし、「消費電力=馬力換算表記」に騙されてはいけませんよ…

吐出量計算の公式にて計算しますと、約「107リッター/min」となりました。

これは平均吐出量とでも言うべき物になるはずですが…以前の100Vと比べるとこの計算では

倍近い数値になってます。

6㎜リューターや直圧ではないサンドブラスト施工等ではやはり快適とは言い難く_| ̄|○

さらに欲が出てしまい、「次」のモノを虎視眈々と狙っていたのですが(笑

09年夏にはさらに1ランク上の1.5kw2馬力のコンプレッサーに入れ替えてしまいましたよ。

…前の時点でかなり贅沢な環境ではあるのですが、それすらも「必須LV」となってしまったのが怖いで(以下略

公称吐出量は165L/min、と、以前の公称70L/minに比べれば倍以上の吐出量となっていますね。

ちなみに日立や東芝製だと、銘盤に表記されてる吐出量ってのは最大圧力までエアが溜まっている時の吐出量らしいので、実計測による吐出量平均値だともっと大きな数値ってのがやっとこさ判明しました(笑

で、ここで「実測から逆算した平均吐出量」も明記しておきますね。

…なかなかおられないとは思いますが動力機の選定で迷ってる方へと(笑

200V 動力1馬力 東芝トスコン 0.75kw機 平均吐出量107L/min (公称70L/min)

200V 動力2馬力 日立ベビコン 1.5kw機 平均吐出量260L/min (公称165L/min)

2分34秒程度で満タンになり、再起動7kg/c㎡から9.5kg/c㎡までの到達時間は約35秒って所です。

…モーターが倍の馬力ってのもありますが、ボアxストロークも実際には倍の排気量があるシリンダーなので

実際の充填時間は以前の物の半分以下どころじゃないですね(笑

コンプレッサーの吐出量だけで圧力を維持出来るので全く困らなくなりましたね。

とはいっても結構回りっぱなしには近いですが、回りっぱなしでパワーが足らないなんてドツボ状態からは

とりあえず抜け出せた、って感じです。

(何度か言ってますがそれなりの圧を長時間維持するのにはタンク増設って全く無意味ですんで)

写真では圧縮機の横に扇風機くっつけてますが、さすがの2馬力のパワーだとヘッド周りがかなりの

高熱になるので…コンプレッサーって停止状態ではファンが回らず冷却されませんからこれでちょっとだけ

カバーしています(汗

…本当はもっとでっかい扇風機じゃないと駄目な位廃熱があるので、さすがに防音箱で囲っている事もあり

無対策では怖すぎるってのがありますのでね。

じゃあアンローダー式を買えよ、ってのは(以下略

実はウチの動力の分電盤は2.2kwの3馬力が限界でして、まだ余裕があるっちゃあるので(笑

2機がけで使っていたミストフィルターは1機をエアライン末端まで持ってきて、動力コンプレッサーにおまけで付いてたのをコンプレッサーの出口にもう一個取り付けています。

余った安物はエアツールの直前にでもくっつけて使おうかと思ってますが、コンプレッサーが正常になった事で、水や油がそんなにエアラインに

混入しないとも考えるとやりすぎの感もありますが(笑

今回コンプレッサーは作業場から数m離れた場所に設置したので、配管類がさっぱりしましたよ。

※(今回ってのは07年の1馬力動力コンプレッサー導入時です)

でもってレギュレーター兼ミストフィルターの上にあるのはリューター用に構えてあるルブリケーター(注油機)です。

高回転型工具を使う場合にはこういうのをちゃんとしないと寿命が極端に短くなるので必須ですね。

(あまり長時間の連続使用をしない場合は手元側にくっつける簡易的な注油機使ってます)

こんなホコリまみれなのはオーディオ好きな方が見たら卒倒しそうです(爆

これは家のメインブレーカーから直接引いてあるんですが、この上に20Aのサブブレーカーを設置しています。

ですがこれはメインブレーカーから作業用コンセントまで2.0㎜のVVFで配線を引き直しているので、15Aではなく

20Aブレーカーが使えるんですね。

本当は20Aブレーカーなんて通常1.6㎜の一般家庭用配線VVFじゃ使っちゃ駄目ですよ?

大出力の機械でも「ブレーカーは」落ちませんが、配線が過熱して家が炎上しても文句が言えなくなりますので…

…家が新しいともっと太い配線かもしれませんが、私のウチは古いので細かいツッコミはご勘弁をば(汗

電気系統から見直さないと、元々は電動工具すらまともに使えなかった環境って事で_| ̄|○

そしてコレが動力用の配線だったりしますが、普通どーでも良いですよねこんなの(笑

が、ウチの動力の分電盤って、私道をはさんだ電柱にくっついてるので、最初の内はコンプレッサーから電柱まで

えっちらおっちらと10mコードを引いていたのですが、作業中に雨が降るとフタ開けっ放しの分電盤が濡れる上、

他の動力機器を使う場合に一個しかない三相200のコンセントにプラグを差し替えなければならないので…

昔のチーム員の電気屋やってる人にお願いし、さくっと電柱からガレージまでVVFを引っ張って貰いました。

昔ボイラーかなんかに使ってた開いたブレーカーから配線を分岐し、私道はもちろん車が通るので地上2.8mでの

見事な空中配線な上、軒下にコンセントを増設して、やっとこさコンプレッサーの電源として常設出来ましたよ。

ちっとはコンプレッサーの仕事率も上がるかな?と思い、空から満タンまでの充填時間短縮を期待して

計測しましたが、わずか2秒しか違わなかった_| ̄|○と言う全く持って誤差の範囲だったというオチも(爆

…元々余裕のある動力だと単相100Vの様にはドロップしていないのだな〜とちょっと実感しましたね。

100Vコンプレッサーでもスペック上で電力消費1500w等の物を使うのは危険だと私は思います。

(単純計算で1馬力換算の消費電力が「0.75kw」なので2馬力だと「1.5kw(1500w)」なのは間違いではありませんが、

ソレはあくまでモーター出力ではなく消費電力なので、2馬力のパワーが出ているかって言うと絶対無いでしょう)

ブレーカーには余力が設けられているとは言え、家庭内で一番上流のコンセントでもそれだけ酷使してしまうと

同系統のコンセントで電子レンジでも同時に使われた日にゃ間違い無くブレーカー落ちます(経験済み

こんなこと繰り返していると電気系統に悪いだけでなく…私家のメイン配電盤の50A板ヒューズをぶっ飛ばして

しまった事があるので…100Vで大出力の物を使う時にはコンセント&ブレーカーの余裕を持った方が安全です。

もちろん私も、それを経験してからガレージ用に専用の100V配線&ブレーカーを作り直しましたよ。

モーター側にかかってくると、コンセント側の電圧降下が酷い場合にはモーターに多大な負担がかかる様です。

どっかで書きましたが、一般家庭でのコンセント電圧って100V無い場合もあるので、そういった環境だと

交流モーターで高負荷の駆動をするコンプレッサーってのはかなりやばい使い方になってしまいます。

独自にコンセントを引く、家庭内で最上流のコンセントから電源を取る等を行った上で使用した方が

コンプレッサー、と言いますかモーターの寿命が延びるのは間違い無いでしょう。

基本的には延長コードなんてご法度だと思いますよ。使うのならば死ぬほどぶっとい30A仕様とかのを

使うべきでしょうね。

(100V15Aって「一応」明記されてるものでも実際は余力が足りていませんし)

ちなみに私の100Vコンプレッサー、家側の電源周りは強化しているのでコンプレッサーの電源を取るコンセントは

109Vを発生しており、そのおかげか9年程酷使したコンプレッサーも、圧縮機はともかくモーター関係は

一度もトラブル無かった上に今でもガンガン回っていますよ(笑

…電源の安定化が良い方向に向いていたと思い込みたい所ではありますね。

とりあえずエアスプレーガン、エアインパクトレンチ、エアグラインダーです。

このエアスプレーガンはノズル口径1.3mmなのでバイク関係の物を塗るにはちょっと大きいですが、カウルを塗る時には重宝しますね。

準備や後始末は缶スプレーに比べて面倒ですが、なんといっても塗料コストが安い安い(笑

後、塗料はそんなに高い物を使わずとも、缶スプレーの経験が十分ある人なら絶対にスプレーガン塗装はオススメです。

もちろん、これも道具だけが良くとも意味はありませんが、調整方法のコツさえ掴めば缶スプレーよりもはるかに簡単で綺麗に塗装が出来ますので。

後、こういうガンで2液性の塗料を使う時には、吸収缶の入った防毒マスクは必須です。

…硬化剤って劇薬なので寿命縮む事間違い無しですので(汗

スクーターのボルト&ナットなら、私は力で緩まなくともワザで緩める自信がありますし(汗

(昔はシリンダーのスタッドボルトをわざと折って、ケースに残ったボルトを取り出す練習とかしてました)

なので車のメンテにちょっと使うくらいでしょうかね〜コレは。

ちなみにこういった「人力を超えた」ツールというのは…少なくともハンドツールを100%使いこなせる様になってから導入すべきかと私は思います。

失礼な言い方ですが、「どんなネジでも手で緩めてやるぞ!」といった位の自信がある人じゃないと、こういったツールの制御は難しいかと。

安易に力に頼ったのでは全く持って道具の使い方のウデも向上しませんし、きつい言い方ですが道具を使うのがヘタな人がこういった物を使っても、あまり実用的になるとは言えませんね…

こういった物は「便利に使う」モノであって、「楽に使う」モノでは無いと私は考えておりますので。

(オートマの車みたいなモノですね。便利だからといって「楽に」運転しようとしたら間違い無く事故の確率は上がるでしょうし)

私もここぞという時にはコレを使いますが、エアが溜まるまで待つのは結構苦痛ですね(笑

パワーそのものはあるんですが、本当に一発勝負に近いですね。刃も高価ですし…

新品時に十二分にナラシを行ったので、数年使ってもまだ明確なガタ等は出ていませんよ。

基本的にはコレをメインに切削や加工を行いますが、この程度のエア消費量なら1.5馬力コンプレッサーでも十分に対応出来ますね。

その代わりMAX回転だとコンプレッサー回りっぱなしですが(笑

エア環境がある人なら、超高級な電気式を除けば、エア式のこういったタイプがオススメです。

長時間使ってもオイラーさえかましていれば熱ダレも起きませんし、なんといっても低回転でもトルクがありますので。

ちなみにどの位強力かと言いますと…ダ○ソーの100円マンドレルなんかを付けて回した日にゃ一発で芯がブレて90度に折れます(爆

なので取り扱いはちと熟練が必要かと思いますが…排気ポートを10個位削れば慣れますね(笑

で、フットスイッチがあればもっと使いやすいかと思いますので検討中です。

個人的にはストレート製の100Vマイクログラインダーが価格&性能共に良いかと思います。

以前のモデルはモーターが弱く焼き付きやすかった様ですが、モデルチェンジされてからはかなり良くなっているので、1万いくらしますがかなりオススメですよ〜

私も経験上結構使いやすいと思いますし、某知人のリューター加工が本職の方が太鼓判押してましたし(笑

もちろん刃のオススメは定番中の定番、「メタルリムーバル」社製の超硬バーですね。

これを一度使うともうホームセンター物には絶対戻れませんよ?本気で切れ味が違います。

アルミはもちろん、焼きの入ってる鉄だろうがサクサク行けますよ。

分かりやすく例えるなら…ノコギリ刃のサンドフレックスやバーコのニッパーみたいな物…かな(笑

リューター本体よりも刃の方にお金をかけるべきですねこういうのは…

…ちなみにこのケースに入ってるメインの刃だけでも数万円単位になるかと思います(爆

こういった砥石も何種類か粒度を揃えておくと、細かな部分の切削&研磨にはかなり有効ですよ。

荒い物だと高速回転させれば鉄でも削れますのでね。

そして数種類を使い回し、色々な先端形状の砥石を作っておくと汎用性が上がって便利ですよ。

数㎜単位で排気ポート等を掘っていくにはコレがないと時間が掛かりすぎますからね。

…とはいえ3本も持つ必要は無いのですが、この手のブツはシャンクが太いだけに、全体的にあまり細かな作業をする形状にはなってません。

なので、実際の使い勝手やパワー、チャック部分の形状等の納得が行く物を使わないとダメなんですよ…

上から2番目のはアストロ製の安物ですが、握りが細いのと先端が短くて小さいのでかなり使いやすくて

良いのですが、安モンなのでエアの消費率がとんでもなく悪く、100Vコンプレッサーではまず使えません(汗

3番目のは一番古いのですが、これはエア消費量も少なくパワーも最高なのですが、いかんせん先端の

チャックが長すぎて小さい排気量のシリンダー排気ポートには非常に使いづらいです。

バーを長く咥えれば行けない事は無いのですが、経験された事がある方ですとお分かりだと思いますが

バーを長く咥えると、非常に「走りやすい」ので危険も伴いますね(汗

4番目のヤツはこないだ安くGETした中古ですが、これは特性的に上記の2点の間、ってトコです。

とにかく私はちっこいポートを加工する頻度が高いので、大きい道具を小さく使うと言う事にはかなり

こだわってたりしますね。

少しでも効率よく精度が出せる方向性を日々模索しておりますよ(笑

ちなみに…電気式や3㎜リューターメインで加工をやってる方が私の6㎜リューター加工を見ると

その激しさにびっくらこくみたいで(汗

いくら刃が良くとも、重切削の場合だと油を引くのと引かないのでは刃の持ちが全然違って来ますので…

私は基本的には切削油…と言いたい所ですが、コストを削減する為にマシン油等の安い油を灯油で伸ばした物を使ってます(笑

面の仕上がりが必要な所ではちゃんとした切削用スプレー等を使用しますが、ポートの荒削り等なら普通の2stオイルでも十分ですね。

こういうのってあまり一般的では無いのかもしれませんが、切り粉も飛散せず刃の持ちも良く、熱も持ちにくいですし。

…私ノコギリで金属を挽く時にも油引きますから(爆

切り粉が目に飛び込んだ事がある方ならお分かりかと思いますが…痛いどころの騒ぎではありませんからね…

私、保護メガネを着用していても2回程メガネの隙間から切り粉が目に叩き込まれた事がありますので(汗

特に目を加工物に近づけなければならないシリンダーの加工等では必須ですよね。

切削関係はこだわりだすとキリがありませんが…いつかはナカニシのリューターが欲しいです(笑

さすがに90度アングルのマイクロエアリューターってのはこの世に存在しませんからね。

最近(08年7月)だと以前からあった「インパルス」に加え「エコモ」っていう廉価版も出るみたいで…

高価なE-Maxはどうあってもなかなか買えないのでこれを狙っていたんですが、よく調べてみるとこのタイプは

アングル部分の前後長が長く、50φとかのシリンダーならともかく39や40φではまず掃気ポートの加工が

不可能な事に気付き凹みましたが_| ̄|○

装着出来、ヘッドパーツに関しては互換性があるのでこれに狙いを定めました。

出来ましたよ〜

左の写真の上のがナカニシのエアモーター「ロータス」と90度アングルヘッド「IC-300」です。

もちろん中古でヤフオクGETなんですが…ジャンク品だったのにかなりの値段が付いてしまい、完全に予算は

オーバーしましたけどね(泣

ですがここで行かなきゃ男が廃る、って事で気合いで競り勝ちました(笑

あ、下に写ってるのはちょっと前に新調したストレートタイプのリューター、スーパーツールスの「MS3H」です。

モノだったりしますよ。実は結構高級品です。

ちなみにノーマルでは先端部の形状が使い勝手が悪かったので加工済みですが何か(笑

後、写真はありませんが6㎜シャンクの荒削り用リューターも新しい小型のを導入してたりもします。

…これらが並ぶとなんとなくプロっぽいので並べただけですが、ここ数年は人様の物も多量に加工するので

使用頻度はプロ並ですな(爆

いざ回してみるとモーター部分はまともに回るものの、肝心の90度アングルヘッドは2個付いてきたにも

関わらず、1個は完全にぶっ壊れててもう1個は空転気味な上に異音だらけで熱も持ちまくって全くもって

実用性が無いという…正直涙が出そうになりまし(以下略

修理を見積もりして貰うも、あまりに劣化部分が多く修理見積もりがウン万円と(爆

これだけ出せば新品のアングルヘッドが変える値段になっちまうので、もうやむなく新品のアングルヘッドを

発注しましたよ…

最初は中古で練習して後でO/Hに出すつもりだったのに大誤算です_| ̄|○

エアラインキットのルブリケーターとレギュレーターは、私はエア環境あるのですでに持ってますし…

結局、中古フットスイッチとナカニシのエアモーターのみを数万出して買った上、アングルヘッドも新品にて

買うオチになったという(笑

…それでもE-maxのフルキット12万よりは安いのでまだ納得出来ますが(泣

使えるのですが、本体が結構な高額なのでそんな負荷を掛けて劣化させる様な事はやらんですよ(笑

排気ポートやその他の箇所であればよほどの事が無い限り普通のリューターでなんとか出来ますし、

今はそれだけのウデも付いてると自負してますんで…これは完全に掃気ポート加工専用ツールですね。

道具があれば自由自在に加工が出来るって訳では無いので、この辺もノウハウが必要な所です。

右の写真では適当に掃気ポートに突っ込んでますけど、実はこういう手法では小径ボアだと納得行くまで

加工範囲を取る事が出来なかったりもしますが…そこいらへんは企業秘密なのでご勘弁をば。

私は自分で「とことん加工する為」にアングルを買ったので、本気で加工する場合は掃気ポートを撫でる程度では

済まさないつもりですから…

そもそも「ある程度」で良いならばSHOPへの外注加工に出した方が労力的にも金額的にも良いですし、ね(笑

まだまだ練習あるのみですね〜

あ、これも私の夢の一つだったので結果的にはトータルで大満足ですよ(笑

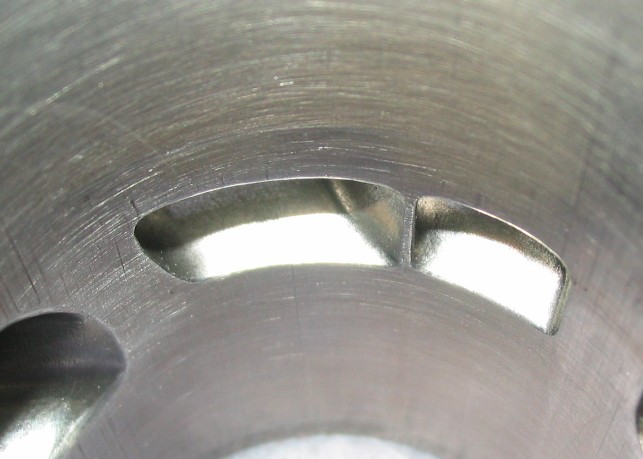

第1掃気ポートをある程度「後方」に延長しつつ、前後方向の噴射角度も後方向きに加工していますが、上記の様にシリンダーボア径が39φしかないと加工はかなりつらいですね。

しかしそこは色々と試行錯誤を行い、一見無理がある様にも見える部分の加工を行っています。

ここまで難しくは無いのですが、こいつだけは頭一つ抜けて加工が難しいと言っても良いです_| ̄|○

元々の素性が良いAF18系シリンダーでも掃気加工の余地は充分にありますし効果もあるのですが、これを

行うのはかなり難儀なのは秘密で(以下略

上下方向への噴射角度や通路の具合も単純に真っ直ぐにすれば良いという物では無い上、加工時にはその具合は目で見えない部分も多いので難しいポイントですね。

が、通路の抵抗を極力減らすといった意味でも、通路自体はなめらかにしておくに越した事は無いです。

フラッシュで分かりづらいですが、この面の仕上げ具合は砥石を一切使わず、超硬バーのみでの仕上げですよ。

…掃気ポートを加工するたんびにクソ狭い掃気ポートに入る様にゴム砥石を細く整形したりしていたのでは、

正直お金がいくらあっても足らないので(笑

なので私は掃気ポートは超硬バー一本でいかに綺麗に仕上げる事が出来るか、を個人的なモットーとしています。

これは排気ポート等でも同じですが、排気ポートの場合は荒削りの時点で極力綺麗に加工しておけば、

その後の砥石の消耗が少なくて済む=コストダウンに繋がる、というメリットもありますね。

ちなみに、モノにもよりますが掃気通路だと「下面」の方が綺麗に慣らすのは難しいです。

最低限度の機能さえあれば後はほとんど人間のテクニックが仕上がりと精度を占めてしまいますね。

目に見えない部分は回転させた刃を当てながら形状やバリの有無を判断して行くという手法とか、他にも

色々なテクニックやちょっと削るといちいち精度を確認するというマメさも必要でしょう。

いくら見た目だけが綺麗でも、上側を直線的に削るつもりの1個のポートの右端と左端で高さが違うとかでは

ダメですしね。掃気の上側なら私ははじっこ同士で高さが0.2㎜ズレていても嫌です(笑

頑張れば可能になる、という事で一つの例とさせて頂きますね。

もちろん本気を出すともっと精度が上がりますし、ポートのカドももっとシャープになりますよ。

これはエンジンも入る位大きい箱をベースとして作成しています。

ポイントは腕抜きの穴を3箇所に空けている所ですね。

ブラストガンをホールドする位置が変えられるのは形状の複雑な物をブラストするには大変有効ですので。

…ちょっと吹き返しが多いのは気になりますけれどね(笑

BOXの下には砂回収システム…は作らずに穴を空けて下にタッパーを置いているだけです(笑

…漏斗を作るのがちょっと難しかったので、内側に最低限度のスロープを作成していますが、

片側は簡単にコンクリ盛って作成した所、BOXの移動を行わなければならない我が工房では

BOXの自重が増大しすぎるのは致命的と言う事に気付き残り半分は結局木製スロープ+コーキング埋めという罠(笑

ちなみに100円SHOPの電灯は砂にヤられて秒殺なので上から蛍光灯照らしてますが。

…これでもメディアの回収や補充は頻繁に行わなければならないのですが、今の所はこれでなんとか運営出来てますんで(汗

コンプレッサーが非力なので、メディア吸い上げ式よりは落下式の方が安定した噴射が可能といった狙いですね。

しかしこのタイプのガンはノズル口径がかなりデカく…30リッターのタンクではMAX8kgでブラストを打つと10秒程度しか最高出力が持ちません(泣

鉄が相手だと15秒間有効噴射出来れば良い方で、そこからタンクにエアが溜まるまではぶらすとBOXにウデを突っ込んだまま待機です(爆

プーリー一個のブラストにかかる時間はおよそ30分といった所ですけれどね_| ̄|○

そこは気合と根性でカバーしていますよ(断言

でも結局は、高圧のコンプレッサーがあればメディアの良し悪しにかかわらず綺麗なブラストが可能という説も(略

ホンモノのブラストBOXの必要性に駆られてしまいましたので、一念発起しBOXを一から作製しました。

もちろん高価な既製品を買わないのは私の生き様で(略

とはいっても、ホンモノみたく鉄板で作る自信は無いので、BOX自作派の定番「木製」ですが(笑

木工にはゼットソーをメインとしていますが、直線切りには丸ノコも出番ありますね(借り物

一応、簡単な図面を引いた上で100分の1スケールの物をペーパークラフトで作製し、ある程度の

イメージは形作った上での製作です。

ホッパーの角度等は緩すぎてもいけませんし、形状やサイズが作業効率にダイレクトに影響するので

この辺りは大事ですね。

切り出して半田付けを行うのが定番の様ですが、私ではそこまで精密な図面が引けないのと

そもそも1㎜以下のトタンとか亜鉛メッキ鋼板のでっかいのが手に入らないので、作製はかなり

厳しくなりますがホッパー部分までオール木製ってコトでやってみましたよ(笑

いけるだろう、と思い三角の接線部分の接触部角度をサンダー削ってこしらえようとしたのですが、

これがなかなか手強く、結局ある程度にしか仕上げられずに当初の予定通り隙間はコーキングで埋める、という

適当極まりない仕様とする事に(爆

接合は下穴をくってスリムビスで留めたのですが、これまたネジをぶちこむ角度がめっちゃシビアになり

2箇所程ビスの頭が飛び出していま(略

…これは四角錐形状を甘く見たのが敗因ですが何か_| ̄|○_| ̄|○

結構モノがでかいのでかさばる事この上無かったですね〜

でもって内部はこんな感じで、鉄筋を井桁に組んでその上に適当な網を載せます。

これもコストダウンの一環で、工業用の網とかだと結構でかい為に高価になってしまうので(笑

仕様にしているんですよ。

これ、設置場所の関係でどうしても左側を空ける事が出来ず、やむなく使い勝手も考慮した上で

上ブタ式にしましたが、密閉性に関してはかなり面倒でした。

そもそもBOX自体を横から見て五角形に設計しているので、フタの接する面の部分の平面を出すのが

各パーツ側でちょっと苦労していますので(泣

通常通りの「横開き」仕様があまり苦労せずにフタの密着性を上げられますよ本当に(笑

フタの部分は定番のアクリル板ボルト止め+クリアファイルのメディアガードを透明テープで裏から貼っています。

蝶番とぱっちん止めでフタを開閉し、ウデ抜きはいつも通り流し台のアレです。

右側にはすでに直圧タンクが据え付けられていますね。

でもってメディア受けは海苔のビンですが…細かな改善点は出てきますが、それはおいおい改善でOKで。

ちなみにウデ抜きですが、これはグローブを内側に付けないのは狙いがあり、内圧を抜くのをこのウデ抜きの

穴で兼用しているんですよ。

ホッパーの穴だけでは内圧は抜け切らず内部は砂嵐になるので、自分が汚れるのはある程度無視しています。

後、直圧タンクの頻繁な操作や、小物の入れ換えやワークのブラスト冶具の付け替え等が私の場合非常に

多いので、いちいちグローブにウデを突っ込んで&抜いていては余計に作業効率が悪いのでやむなしと

言う事もありますね…

…どうあってもサイクロンは必須だという事かな(汗

メディアの直撃を避ける為ライトは右側に設置し、内部を少しでも明るくする為に内側全体をホワイトで塗装しています。

網は100円SHOPの物ですが、鉄筋の補強があるのでクランクケースのっけても大丈夫ですね。

もちろん広さは十二分にとってあり、作るたんびに巨大化するのがブラストBOXの謎で(以下略

ベランダストッカーよりは手前側高さがちょっと低めですが、窓を大きくとりたかったのと

角度をある程度つけたかったのでこれはやむを得ないですね〜

ブラストBOXと言うのはまるで意味が無かったのですがね。

砂を吸い上げる必要が無いので(笑

しかしこのメディア改修システムがあるおかげで、「底」に溜まったメディアをかき回さずに済むので

視界はそこそこクリアな上に、メディア改修の手間もだいぶ省けますね〜

…数をこなすのでなかなかBOX自体は改修の機会がありませんでしたが、これだとさすがに長い事

使えそうな気もしますね。

一番単価が高いのはアクリル板ですし、これも塩ビ板を使えば半値以下だと思います。

オール木製だとかなりホッパーの作製に苦労しましたが、金属製でなくとも意外といけるという事は

実証出来ましたのでこれから作製を考えられる方はこういうのもいかがかな、と思ったり(笑

と、そんなこんなで落下式でヤってきた自家製サンドブラストですが、いいかげん限界を感じまして(汗

最終的には色々探しまくって5mm径の適合ノズルを発見し、以前よりは効率が良くなりましたが…

そのノズルはセラミックではなくスチールだったので耐久性もまるで無し(笑

なおかつ夏場なんかは扇風機でコンプレッサー冷やしながら回してたので本当にコンプレッサーが爆発するんじゃないかと(以下略

常に回っているのでオイルの劣化も凄まじく早くタンクも水が溜まりまくりさすがに不安を覚えてしまったので…

作業中に発狂する前にと思い、07年1月、ついにウワサの「直圧式サンドブラスター」を導入してしまいました。

もちろん最初は自作を考えましたが、さほど配管類の持ち合わせも無くボールバルブ等まで全部揃えるとかなりの出費になる計算に(汗

何よりも専用ノズルやホルダー、ホース等が手に入らないので結局ヤフオクで各部施工済みのモノを購入しました。

そして定番で本体がブルメタなのは趣味(略

アルミなんかはもうさくさく行けるので、ある程度は汚れやサビ、塗装落としにも十分使える威力がありますね。

ちょっとでもエア圧以上にメディアを送ってしまうと途端にストップし作業を中断している時間も結構でかいので早速改良しました。

その極端に内径差が出る部分、8分の1のタケノコ直後に内径4mmのパイプをこしらえパテでくっつけ整形しました。

これを丁度メディアが落下してくる真下の部分にノズル先端が来る様にセットし、落下してきたメディアを効率良くぶっぱなすと共に、先端部でエゼクター効果とやらが発揮される・・・ハズ(笑

機器の構成やノズルの理論やエゼクター効果等については某サンドブラスト研究所さんを参考にして頂くとしまして(汗

とりあえずは3kg程度の高圧(?)エアを叩き込んでも、それに見合った量のメディアを落下させる事が出来、効率はさらにUPしましたよ。

…逆に1.8mmのノズルでは、鉄相手の皮むきブラストにはどうやっても役不足っぽくなってしまいましたが(泣

相手が鉄だと遠くから噴射して投射面積を稼いでしまうと全然剥けませんので。

いくら圧があっても、ワークの近くでちょろちょろやってると、まるで文字を彫っている気分に(略

そこで2.5mmのノズルを使用しエア圧は3kg程度、アルミナは#60を使用しやっとアルミ相手と同等…までは行きませんが

かなりの仕事率を得る事が出来ましたね〜

その替わりメディアの投入量はさほど大きくないのでメディアの回収&補充は結構頻繁に行わないとダメです。

(満タンは入れてはいけませんがそれでも6〜7kg程度は入ります)

ですがそれでも落下式ガンの700gしか入らないタンクに毎回毎回メディアを詰め込む思いをすればはるかに効率良いですよ。

…世の中には舶来品のブツもありますが、あちらは容量がでっかいので手間はかからないと思いますがその代わりもう少し高圧のエアが必要っぽいです。

この直圧式ですと同等の作業でもアルミのプーリーなんざおならプーって感じでさくっと剥けてしまいますので。

アルミナ5分ガラスビーズ3分といった所でばっちし仕上がりますね〜

…時間に換算すると4倍近い仕事率ですよコレ(笑

あ、鉄相手ではアルミ程作業効率は変わりませんが、それでも今までよりは何倍もマシですね。

元はサビサビ…どころではなく表面にサビが盛り上がって来ていた様な酷い状態の鉄シリンダーですが。

鉄相手なので荒めの60番アルミナ使用&ノズルを絞り、全体的にサビを取り去った後にガラスビーズ100番で仕上げています。

ガラスビーズがかなり劣化した物+相手が鉄というのもあり、光り具合はイマイチですが、リビルト品としては上等でしょう。

直圧だと効率良すぎて砂嵐で全然見えませんし、自作ダクト等では排気が悪すぎます…

ちなみにブラストをやる方でしたらお分かりでしょうが、今まで私、BOX内部がほとんど曇らない程の低効率でヤってたんですよね_| ̄|○

しかしこれはまた…サイクロンとやらを作るしか無いのかな?

基本的にアルミでも鉄でも、一発目の皮むきの前には完全に汚れを洗浄して脱脂しておくのがコツです。

そうしないといくら荒いアルミナでブラストをかけてもまず徒労に終わりますので。

結構便利な塗装落としやサビ落としのイメージがあるサンドブラストですが、一般家庭で行うには下準備も大事なんですよね。

特にガラスビーズは汚れるのも早いですがコレをケチってはブラスト仕上げに天と地の差が出ますね。

もちろん塗装と同じく、下地をちゃんとやらないといくらガラスビーズを吹いても無意味ですので…

表面を慣らすのがアルミナの仕事ですが、後から吹きつけるガラスビーズが「ワーク表面のわずかな凸凹に食い込む」といった

サンドブラスト施工ならではの手順をきちんと踏まないと、効率が悪いだけになってしまいますので。

いくら強力なコンプレッサーがあったとしても、いきなりガラスビーズのみで仕上げようとするのは止めた方が良いですね。

そして仕上げのガラスビーズ、これは対象物の面に対して「撫でる様に打つ」のが良いでしょう。

直接面に対して噴射すると、結構なムラが出る事もあります。

フィルターやトランスフォーマー?(うろ覚え)が無いと、すぐにピンポイントでウェットブラストになってしまい今までの苦労が台無しとなりますので(笑

(私は安いのと高いのとの2機掛けですが、それでも長時間使用するとエアに水が混じります)

それとコンプレッサーからブラスト機器までのエアホースが長いのもあまり良くありません。

フィルターを通った後でも、エアラインが長いと機器にたどり着くまでにエアが冷却されてしまい、

水分発生の原因になりますので。

…機器側にもフィルターがあれば言う事は無いのですけれどね(笑

後、マスクは絶対にしましょうね。ガラスの粉なんかを吸い込み続けると早死にする事は間違いないので…

では次に電動工具のコーナーへ行ってみましょう〜

基本的にドリル以外は安物ですが、買ったら早速中身をバラしてグリスアップや配線強化、出来る物ならばベアリングを交換して使います(笑

元々は安物でも、「その道具が」在るのと無いのとでは大きく違いますからね。

やはり「手の延長」と言われる道具は多種多様に揃っていた方が便利ですのでね。

しかしこういったホームセンター仕様激安三流工具でも、最近は本当に安くて良い時代です。

なんとか最低限には使えますし、まともに使っていればそうそう危ないものではありませんしね。

そしてやはり一番使用頻度が高いのがサンダー(ディスクグラインダー)です。

コレには切り刃&削り刃、場合によってはペーパーディスク等を使い切断から切削、研磨まで何でも来いですね。

コイツも長い付き合いなのでこの間内部のベアリングを交換してグリスアップしましたが、3980円のプラボディの物でもメンテしてやればかなり使えますよ〜

あ、使うときにはメガネと皮手を忘れずに(笑

刃だけは良い物を使っていますが、鉄板になると1mm厚でもちょっとつらいですね…

サンダーの方が使い勝手が良いのであんまし使いません。次に切りモノ買うなら高速カッターですね(爆

もちろんこれだけでは使い勝手が悪いので、写真にはありませんが別にランダムサンダーも持ってますよ。

といっても基本的には人力でOKな研磨が多いのでそれほど頼りませんが、あるのと無いのとでは大違いですね〜

なのでこれだけは高級品なので…道具の中で一番付き合いが長いです。

穴あけはもちろん、超硬バーを咥えての切削やフラップホイールを咥えての研磨等、使い方は無限大ですね。

サンダーと合わせ、何は無くとも必要な道具の一つですね〜

エアブローでも良いのですが、コチラは大きな範囲に対して切り粉とかを吹っ飛ばせる風を送れるので結構便利です。

作業台の上なんかではコレばっか使ってますよ私は(笑

3本も使ってるのは要所要所でビットの交換をする手間を省くためですが(笑

もちろん各種とも値段相応のパワーですので、それなりに使い分けますね。

先端工具も各種揃えないといけませんが、1本あるととても便利です。

左の4.8Vは激安品なので主にM4程度のプラスボルトやタッピングビスの揉み込みに使います。

バッテリーすら分離出来ない安物&芯ブレてますが、通常の+ネジならこれでも十分ですね。

もちろんビットはベッセルが大好きです(笑

キリを咥えて穴を空けるのならば、インパクト機能は無い方が効率が良いですしね。電動ドリル出すまでも無い時は特にです。

…電子式じゃない私の電動ドリルよりは細かな調整が可能ですし(笑

簡単な削り物をする時にもこのクラスが一番使い勝手が良いかと。

後、クランクケースカバーのボルトの取り外しにも使用したりしますよ。

Dio系統のM6ボルトならこの位のドライバーのトルクで十分ですからね。

(スクーターレースのレギュレーションでは、ケースカバーのボルトは全て取り付けなければいけないので手締めでは時間のムダですし)

中身のモーターは素の540(以下略

…バッテリーにニッカドセルを追加し駆動電圧を14.4Vまで上げてやっても大丈夫かと思いますよ。

これはもちろんインパクト機能があるので、M8程度のボルト&ナット程度は十分締め&緩められます。

ホンダのフェイスを固定するにはちょっと力不足ですが、ヤマハならOKですね。

(エアインパクトで無ければクランクシャフトへのダメージはほぼ無いと思って下さいませ)

ちなみにこれだけ色がブルメタなのは趣味(略

…本当は日立の14.4Vが欲しいですがその内1万円を切ってくれれば買いです(爆

車体に載っていないエンジン単体でクランクシャフトを回転させるのって結構手間ですからね〜(笑

タップ&ダイスセットの上にあるのはオイルストーンにホーニングホーン、ケガキ針と針状のピックツール…

そしてフラップホイールに青棒ですね。

…あんまし脈絡がありませんが、とりあえずですのでご勘弁をば(汗

細かい物を言い出すとキリがありませんが、こういった物の他には自作の加工冶具等もたくさんあります。

…しかしマイクロメーターなんかあってもそれに見合った精度を出せる加工が出来ませんが(笑

主にパーツの精度を測るのに使ってたりします。

スクーターは特に、だと思いますが、駆動系の各部寸法を取るのには色々と工夫する必要がありますが、そこは素人でもアイデア次第でなんとかなりますね〜

普通の文房具とかも結構役に立ったりしますよ。

ちなみにタップはよく使うM6やM8はスパイラルタップを使用しています。タップ切る時に戻さなくて良いので(笑

ホーニングホーンは文字通り、円筒形のブツのホーニングに使います。

…元はブレーキシリンダー用ホーンですが、シリンダー内壁も磨けないことはありませんね。

3本ツメの砥石はポートに引っ掛かることもありますのでね。

#240程度の物をドリルにでも咥えてシリンダー内を往復させれば、ちゃんとクロスハッチも付けられます。

…ちょっとコツが必要&過信は禁物ですが、修正と割り切るのなら問題はありませんね〜

(注:もちろん切削油は必須ですよ?)

シリンダーだけでも色々なサイズの物に対応する為、各種サイズを揃えています。

電動工具やボール盤にセットして回せば、ホーニングはもちろん使い方によってはクロスハッチも付けられますよ。

フラップホイールでダメな場合やあからさまにサビが浮いている様なシリンダーだとコイツを使用しますね。

が、こういったホーニング用途に特化している特殊工具なのでそれなりに高価な上、高回転で使う砥石なので減りも速いのが最大の欠点ですが_| ̄|○

…ちなみに40φ程度のサイズの物でも1本5000円オーバーの値段ですが何か(爆

が、これがあればマスターシリンダーやキャリパーピストンのホーニングにも使えますし、穴だらけの2ストシリンダーには最適なんですね。

ハンドツールLVとしてはお奨めの工具ではありますが、普通は使用頻度とコストには見合わないと思いますんで参考までに(汗

こういう細かな道具は少しでも便利かも?必要かも?と思ったら常に買い揃えて行く事が大事でしょうか。

後から必要になった時にソレが無いのでは何の役にも立ちませんからね。

専用の物でなくとも、流用や加工、はたまた100円ショップのモノでも何でも良いんですよ。

要は「道具を流用出来るアイデア」がプライベートチューナーとしては勝負所ですからね〜

特殊工具系統のご紹介に移りましょう〜

私公言してます通り電気は苦手なので、最低限のモノしかありませんが(汗

このBOXはあくまで「修理」に重きを置いた物ですので、パーツ等は別にまとめてありますよ。

なのでこれ一つあれば、配線の繋ぎ換えからレーシングハーネスの作成までOKです(笑

配線材はもちろん各種ハンダや端子、テープ類やハンダ吸い取り網、配線保護チューブや銅線&鉄線等…

とりあえず色々詰め込んでますね。

しかし基本的には電工ペンチとハンダごて、テスター位があれば十分でしょう。

後、一家に一台オススメなのがホットメルトガンですね。

これは樹脂棒を熱で溶かして接着するという簡易的な溶着ガンですが、汎用性はかなりあるので工具箱にひとつあっても良いかと思いますよ?

そして電工ペンチ、コレは最低でも3000円クラス以上の物がオススメですね。

あまり安いものだと上手くカシメられず、逆に手間がかかる場合も多いので…

もちろん色々な車種に対応させる為、工具より冶具の方がはるかに多いですが(笑

上に入っているカムイ二輪館製の板状冶具は、ヤマハプーラーをホンダ車のケースに対応させる物です。

これを含めると、JOG系縦&横、Dio系縦&横エンジンのほとんどに対応出来ますね。

箱の中には寸法違いのカラーやワッシャー、パイプやスタッドボルト等の自作のつじつまあわせ冶具が大量に入っており、たまに自分でもどのエンジンにどれを使うのかが分からなくなります(爆

このBOX一つで色々な車種に対応させなくてはならないので結構めんどくさいのですが、一般的なホンダ&ヤマハなら大抵は対処出来ますので。

…使用頻度はもちろんそれほど多く無いので道具は結構綺麗ですね(笑

コレを追加するコトにより、クランクの「引き」の感覚が非常に分かりやすくなるので、腰下を自分で組まれる方にはオススメですよ〜

コレが某工具店で9割5分引きで購入した伝説のアレなんですが(汗

…さすがに値段相応、作りは結構ガサいので修正は必須でしたね。

でもこれだけのサイズがあれば軸に圧入された物にカマすにはまず問題はありませんし、スプリングコンプレッサーとしても使えます(笑

ナットがインチサイズだったりスタッドが結構モロかったりはしますが、壊れたらその都度買いなおして行けば良いと思ってますので(笑

この他にもギヤプーラー等もありますので、腰下作業には十分ですね。

…いつも熱膨張を利用するのでパイロットベアリングプーラーだけはセット物を持って無いのですが(汗

スクーターの独特なクランクシャフトの計測精度に重点を置いた設計とし、両端計測とVバンク支持計測をコレひとつで行えるというスグレモノ(笑

両端支持部には先端テーパーボルトに小径のボールを装着し、支持点の開放もでかいリングナットによりすぐに行えます。

…ベースになっているのがチャンネ(略)と言うのは置いときましても、計測精度的には申し分ない能力を発揮してくれます。

コレを作成して頂くまでは私はVブロック方式の計測を行っていましたが、一気にクランク芯出しの精度が上がりましたよ。

両端支持計測だと誤魔化しが効かなくなるので余計に腕も求められるかと思いますが、新品のクランクなら100分の1以上まで詰める事も可能ですね。

私は素人なので絶対的に芯出しの精度が出せているとは言い切れませんが、この「芯出す蔵」によって、少なくとも体感が出来るLVの芯出しは行える様になりましたね〜

私はレーシングスタンスでエンジンをO/Hするので、ライブエンジンの積み下ろし&分解はかなり数をこなしますので…

このエンジン台があればかなり手間を省く事が可能となりますね〜

特に横置きエンジンを「立てられる」というのが最高に使い勝手がよろしいですよ。

何故に今までどこのメーカーさんも出さなかったのかが謎ですが、モンキーのエンジン台の様には需要が無いかと思われてたんでしょうねきっと…

後、エンジンの持ち運びにもかなり便利です(笑

と…管理人の工具&道具の紹介は以上で一応おしまいとさせて頂きますね。

さすがに全ての物をご紹介しきる自信がありませんのでご容赦下さいませ(汗

とはいいましても、私は普通のプライベートチューナーですので、そんなたいした物があるワケではありませんのでこの辺で上等かと(笑

私、プライベーターとしては致命的な道具が無いコトに気付かれたかと(汗

ですがそれのどれもが、家庭用100V溶接機では難しいという内容ばかりだったので、全て外注でお願いしていたんです(泣

「外注は極力少なくする」のがモットーの私なんですが、それでも今まで溶接機の導入に踏み切れていないんですね。

…一応ですがウチは三相200V動力電源はあるので、それで溶接機が無いとは贅沢な話ではあるのですが。

200Vの機械は無茶苦茶高いんですよね(泣

2:強力コンプレッサー

3:卓上旋盤

4:小型フライス盤

もちろん旋盤やフライスなんてズブの素人にいきなり使えるワケありませんが、溶接は最低限度自分で出来ないとモノ作りにはつらいので…

今後一番の課題ではありますよね。

あ、もちろんアルミをくっつけたいなんて事は言いませんよ?(笑

…いくら溶接経験は少ないとはいえ、交流100Vアークの手強さは知っていますので、まずはいつも通り「今あるモノでなんとかする」と言う方向性に(笑

定番といえば定番、DC12Vバッテリーを3個直列に繋げた直流アーク溶接機ですね。

写真にはありませんが配線そのものとジャンパー線は8SQのバッテリーケーブルを流用、溶接棒ホルダーはヤフオクで叩き売りのモノを(略

…構造そのものは実にシンプルなのでキャスター付きの入れ物の方が作成に時間喰ってます(爆

簡単な作りですがこれはなんともウワサ通り、交流アークに比べるとアークスタートも容易、なおかつしゅわしゅわと溶ける感じで…

スパッタも大変少なく溶接そのものに関しては全く持って言う事はありません(笑

いつ都合したのかも忘れた様な腐った2.6mm棒で3mmの鉄板をくっつける事が出来たのは驚きでしたね〜

厚モノに対しても結構な根性を見せてくれますねコレ。

電源が直流ゆえ…と言いますか40サイズバッテリー×3個なので、電圧が低下してきたら安定せず即使い物になりません(泣

使用率100%(笑)だと5分持てば良い方、なおかつ使用中はバッテリーがかなり加熱するので恐ろしいですし…

電流の調整など出来るワケも無いので、溶接棒を変更したり2機掛けの24V仕様にしたり先にワークを炙ったりして対処し…

もちろん使用中はバッテリーから水素ガスが発生するので遠くに設置して扇風機でガスを飛ばし…

一番痛いのはブレーカーが無いのでミスで溶接棒をくっつけてしまうと一瞬で赤熱化して高級低電圧棒が台無しな罠(泣

はるかに100Vアークよりは良いので状況に応じて使いますね。

ちなみにこの仕様だと、2mmの板なら1.4mmの低電圧溶接棒を使えばなんとかくっつきますし。

3mmの板+8φのムクの鉄棒なんかは逆にへこたれずに十分に溶かせますね。

24V仕様でもチャンバーみたいな0.8mmペラペラ鉄板だと、隙間が全然無くともまともに撫でる事すら不可能ですよ(泣

これでもまだ電流強すぎるのですが、さすがに12Vではアークスタートすら無理なので、やるなら24Vか36Vのバッテリー半分位で(略

点付けの繰り返し、もしくはあったまった頃を見計らって直線的に素早く運棒を行えば、くっつかない事はありませんが、目的の箇所を正確に溶接するのはまず99%無理、そして超人的な集中力が無いとあっさり鉄板が溶けて無くなります_| ̄|○

これでも2箇所は穴開いてますが、最高に上手くいった作品がコレですので…(笑

もちろん他の失敗作はお見せ出来るLVのモノではありません(汗

いくら薄板は無理、と言われても、個人的にはこれだけくっつくだけで奇跡の様な物ですから…

サビサビ穴あきチャンバーの補修とかもチャレンジしましたが、盛りまくって一見塞がった様に見えても実は穴だらけってのは基本です(笑

いやはや、世の中どう頑張っても難しいモノはあると久々に実感した経験でしたね…

もちろんすぐに引き取りに行って使ってみましたが…結構良いモノだったので通常の溶接にはコレで事足りる様になりましたよ〜

調整用のハンドルが無いタイプなのでこれでも相変わらず棒の交換&テクニックにて色々ヤってますよ(笑

ちなみにプラグ差し込み口で電流調整出来ますが、溶接用には100V20Aも電気を回してるのに40A設定ではなく80Aで溶接すると10秒でブレーカー落ちます_| ̄|○

さすがにそこまで強大な出力を使うことは滅多に無いので40Aで十分ですが…やはりインバーター機用の低電圧溶接棒は必須ですね。

ですがさすが交流アーク、バッテリー溶接機に比べると光もキツく火花も飛ぶので自作面+溶接サングラスでは危険になり、まともな被るタイプの面を購入しましたが(笑

これで両手がフリーになるのでこれだけでも結構効率は良くなりましたね。

でも薄板溶接はバッテリー溶接よりも構造的にさらに無理ですけど(爆

エンジンハンガーとかの修正やちょっとしたフレームの修理なんかはOKですね。…2mm以上に限りま(以下略

はっきり言って私、溶接って苦手な上に経験もほとんど無いので今後も苦労はしていくと思いますが、

いつかは直流インバーター溶接機を導入して薄板にチャレンジしたいモノですね〜

家で溶接やってると意外と面白い事に気付きましたし。

…目玉焼きにだけは気を付けないといけませんが(笑

小型卓上旋盤を導入してしまいました〜

精度や調整の面もあり、購入はかなり長い間 ためらっていましたが、最近になって某山田商会の

小型旋盤職人の方に 決定的なアドバイスを受けたのが決定打になりましたが。

前回のコンプレッサーしかり、安物ボール盤+クロステーブルでの エセフライスしかり、圧の足らない

サンドブラストで直圧式への以降しかり…

それなりの設備投資やそこそこの技術はあるにせよ、正直DIYの範疇は 超え気味な上、自画自賛ではありますが

道具が付いてきていない面は結構あったかと思ってました。

「もうおもちゃの様な機械に無駄金を使う時期は過ぎたんじゃないのかい?」

とおっしゃられまして。

なんとまあうすうす思ってた事をざっくり御指摘頂き、卓上旋盤の件も それならば、と前向きになったと

いうのが非常に大きかったり。

が、ここで私、以前からの懸念で…ちょこちょこ調べたりしてはいましたが

「中華卓上旋盤だとどれ程の事が出来るのだろうか?」

「買ったは良いが素人には必要最低限の加工も出来ないのでは?」

などと思ってましたが、これまた某山田氏の天啓が下り

れっきとした機械なのだ。

安価なボール盤やコンプレッサーのDIYレベルの物とは違う。

色々きちんとやればかなりの所にまで達する事が出来るモノだわさ。」

ご自身も卓上中華機でさまざまなモノを作製されているのは 皆さんご存知の通りですし、

私も小物とかヘッドとか色々作って頂きましたし。

頑張ればそこまでのLVの作業が出来るのであれば、頑張ってモノにして みるべきだ、と。

旋盤なんか触った事も無くて見た事しかない素人が一念発起したって 事なんですけど、ね(爆

芯間は300㎜、振りは180㎜と定番のサイズではありますが、初めての旋盤ならばこんなものでしょう。

が、ウワサ通り精度や組み方、仕上げはそれなりで、素人の私でも色々とアラを発見してしまい…

各部を調整&加工しないと最低限の旋削も難しかったですが_| ̄|○

あ、旋盤については色々ご紹介すると長くなりそうなので別ページにまとめておきますね↓

これはこれで非常に面白いので楽しんでおりますです。

…もう次はフライスしか無いかな?とは思っても旋盤以上にきついモノらしいですが(汗

さて、このコーナーを更新するのも久々だったりするのですが、ここだけ後から追記してる、という事で

初見…の方はまずおられないと思いますがそんな感じでよろしくです(笑

かなりくたびれた中古品ではありますが、一応はきっちりと実用されていたというしっかりした物でして、

個人的には元の持ち主の技量や使い方もそこそこ把握している事もあり、受け継いでも問題無いと

いう事で、私の元にやってきたといういきさつもあったりしますね。

この上には「X-3」というもう少し大きいのもあるのですが、用途を考えるとこれで十分だと私は以前から考えていたのでジャストチョイスでしたよ。

…ちなみにこの写真ではとりあえず台の上に、といった状態ですが清掃しまくってもかなりくたびれてるのが良く分かります(汗

一つ上の旋盤の新品状態の写真と比較するとかなりアレなのですが、私はこの手の機械ってズタボロの

見た目の方が好きなので全く問題はありませんね〜

で、このブツもあれやこれやとマニアックになりそうなので別途ページを設けますのでそちらでどーぞ↓

次は私のガレージのすみっこにある作業台などをば。

そしてその上に載っているボール盤には、プロクソンのXYテーブルを据え付け、簡易的なフライスとして活用しています。

んで全然関係無いのですが、こういった切削や穴あけを行う時には…手袋は必須です。

で、そんなこんなで9年間位100Vコンプレッサーで頑張ってきた私ですが、07年夏にやっとこさ

で、ちょっと余談でこのコンプレッサー動作に一番関係する「空気吐出量」なんですが。

…私もかなり以前の話ですが、今まで使っていた100Vコンプレッサー、購入当時店頭でスペック表に

あ、ちなみに今回導入した動力コンプレッサーですが、満タンになるまでの時間等を計測し、

で、そんなこんなで1馬力動力コンプレッサーをガンガン使って来たのですが…

今回導入したのは工業用では一番のシェアを誇るであろう日立製ベビコン、単気筒ではありますがモーター出力は以前の倍の1.5kwで2馬力です。

今回導入したのは工業用では一番のシェアを誇るであろう日立製ベビコン、単気筒ではありますがモーター出力は以前の倍の1.5kwで2馬力です。

100V 無名ホムセン物 1500w(1.5kw)機 平均吐出量50〜60L/min (公称100L/min)

ちなみに実際の充填時間は、2馬力のベビコンだと70リッタータンクに9.5kg/c㎡溜めるのに約154秒程度、

そしてサンドブラストの様な長時間ある程度の圧を必要とする物でも、4〜5kg/c㎡程度は十分に

あ、それともう一つ。

とまあ、こういう風に人間って欲が出るモノで、今後さらに欲が出そうな気もして怖いのですが。

で、新しいコンプレッサーに合わせて変更した配管…って言っても以前のが分かりませんよね(笑

で、新しいコンプレッサーに合わせて変更した配管…って言っても以前のが分かりませんよね(笑

あ、ついでに上にあるコンセント&プラグですが、これホスピタ(略)なんですが…

これで電気抵抗の大きいより線(VCT)を長く電源ラインに取るのではなく、単線(VVF)を長く取れたので

あ、ついでにもういっちょ余談ですが、上のコンプレッサーと絡んで…100V15Aの家庭用コンセントだと、

特にコンプレッサーなんかは再起動時に数値以上の電力を喰うのでかなりまずいですね。

そしてこれは聞きかじりの知識なんですが、交流モーター駆動のコンプレッサーの場合、圧が高くなり高負荷が

では次にエアツールなど。

エアインパクトは…はるか昔に衝動買いした物ですが、全然使いませんね(笑

エアグラインダーはリュータータイプの物ですが、シャンクが6mmのこのタイプはエアの消費量が無茶苦茶に大きいので、家庭用のコンプレッサーでは長時間の使用は難しいです。

次はスクーターいじりには無くてはならないリューター(マイクログラインダー)など。

これはMAX56000rpm仕様のマイクロエアリューターです。シャンクは3mmですね。

これはMAX56000rpm仕様のマイクロエアリューターです。シャンクは3mmですね。

電気式の物はお手軽ですが、ポートを加工するとなるとちょっと非力なのは否めませんが、一応オススメなどをひとつ。

で、左のケースにはメインで使う超硬バーやゴム砥石等を最低限だけまとめています。

もちろんこういった刃はかなり高価ですが、それなりの見返りは十分にありますよ。

ゴム砥石も裏ルートで大量に入手してますが、目の前に置いていると際限なく使ってしまうのでちょこちょこ小出ししてます(汗

こっちは下の3本が6㎜シャンクのエアリューターで、ぶっとい超硬バーを使えます。

こっちは下の3本が6㎜シャンクのエアリューターで、ぶっとい超硬バーを使えます。

とまあ、6㎜のリューターでも加工相手の具合により色々と使うテクニックが必要なので、こうやって

なお、こういった切削を行う場合は、面倒でも絶対に切削油を使用しましょう。

で…こういった金属切削の時には絶対に保護メガネとマスクを着用しましょう。

あ、下側のケースにはドリルのキリや各種エンドミル、カウンターシンク等の切削関係のブツが収まっています。

とかなんとか書いてますが、90度アングルのマイクロエアリューターってナカニシにあるんですね(汗

とはいっても、高級品の「ロータス」シリーズであれば、電気式定番のE-Maxと同タイプのアングルヘッドが

そしてそんなこんなでやっとのやっと、08年7月にはついに憧れ続けた90度アングルリューターを入手する事が

このストレートタイプのリューター、上に書いてるあずき色の物の次にもういっこ使い潰し、さらに買い直した

と…このナカニシのブツ、ヤフオクでジャンクの中古とは言え、「一応」完動品って事だったのですが。

しかし大金を突っ込んでいる以上ここで後には引けないので、代理店を通してナカニシへアングルヘッドの

で、このジャンクアングルにはエアラインキットとフレキシブルなフットスイッチが付いてきてはいたのですが、

ちなみに、仮にエアモーター部分とアングルヘッドのみを新品で買ったとすると、

今 回 投 資 し た 金 額 と

ほ ぼ 同 額

ちなみにこのナカニシロータス、ストレートタイプのヘッドを買えば普通にストレートタイプのリューターとしても

とにもかくにも、これで掃気ポートの加工を自前で行える様にはなった…とはいえ、小径ボアのシリンダーだと

で、これ書いている時点でいくつか掃気ポートを加工してみましたが、やはりでかいボアは比較的楽ですけども

そして入手からある程度の練習を重ね、自分である程度満足出来る加工となればこんな感じになっています↓

これは私の大好物であるAF18系の39φノーマルシリンダーの掃気ポート加工済み写真ですが…加工自体はあまり好物ではありません(笑

これは私の大好物であるAF18系の39φノーマルシリンダーの掃気ポート加工済み写真ですが…加工自体はあまり好物ではありません(笑

同じ位のボア径でも、ライブやJOGみたく全体的に掃気ポートが「シリンダー前方」に寄っている物であれば

で、こちらは掃気ポート加工の手腕が一番分かりやすいと言われる、「通路上面」の加工具合です。

で、こちらは掃気ポート加工の手腕が一番分かりやすいと言われる、「通路上面」の加工具合です。

排気ポート等でも同じですが、ポート加工のコツとして一番重要なのは「刃の当て方」であり、道具に

…とまあ、色々と企業秘密もある為にこれらは全力全開の加工写真ではありませんが、この位の加工は

次もエアツール繋がりで…サンドブラストシステムとか。(※これは旧式で新型は下にあります)

ガンは吸い上げ式では無く落下式のブラストガンを使用しています。

…家庭用コンプレッサーではかなり無理があるサンドブラストですが、時間さえかければエンジンのブラストも不可能ではありませんよ。

で、上記のブラストBOXは実は2代目で、これでもさすがに数をこなしていくとどんどんと問題点が浮き上がり、

まずは1800x900の安価な合板から各パーツを切り出していきます。

でもって右の写真、コレはメディアを改修するホッパー部ですが、通常ここは金属と言うかトタンから

…しかしこれは三角の四面部分を切り出した時点でかなり後悔しましたが_| ̄|○

ホッパー作製に苦労しつつも、上側箱部分との合体にはさらに苦労して成功しました。

ホッパー作製に苦労しつつも、上側箱部分との合体にはさらに苦労して成功しました。

ちなみにここでお気づきの方もいらっしゃるかと思われますが、フタの部分は「上向き」に開く

そして足を付け、各部パーツも組み上げていきなり完成ですが(笑

そして足を付け、各部パーツも組み上げていきなり完成ですが(笑

あ、いつもながらカラーリングに関してはスルーの方向性でひとつ(笑

最後に寸法ですが、BOXの縦横で800x450、高さは開口部が300で奥側が450あります。

とまあ、3代目となったぶらすとBOXですが、落下式&直圧式を使っているのに、ホッパーの無いタイプの

あ、作製予算ですがこれだと楽勝で1万円かかっていません。

(※BOXの作製と時系列が前後していますがご容赦をば)

DIYブラスト業界では一番有名かと思われる、消火器タンクを使ったサンドブラスターです。

DIYブラスト業界では一番有名かと思われる、消火器タンクを使ったサンドブラスターです。

早速組み立てて使ってみた所、1.8mmのノズルとわずか2kgのエア圧で、落下式に勝るとも劣らないメディアの噴射が体感出来ました。

しかしながらこの直圧式、構造的にどうしてもタンク下部の2分の1チーズに砂が詰まりやすく…

チーズのエア導入側は内径で言うと3mmのタケノコからいきなり12mmまで広がっているので、そこで乱流もかなり起きている事も含めての改善点です。

チーズのエア導入側は内径で言うと3mmのタケノコからいきなり12mmまで広がっているので、そこで乱流もかなり起きている事も含めての改善点です。

と、この加工ですが結果から言えば大成功でした。

そいでもってこの直圧式ブラスター、タンク容積がちっこいので低圧エアでも十分仕事してくれますが、

以前はプーリー1個にアルミナ剥き+ガラスビーズ仕上げで1個30分近くの時間を必要としていましたが…

で、もちろん次は高効率化したブラストに耐えられるBOXの作成ですが(笑

そしてついでに素人知識ですが個人的なブラストのコツなど。

その上でまずアルミナを吹いて一皮向き、その上でガラスビーズを吹くのが定番でしょうか。

最後に…こういったサンドブラストを行うならば、エアラインに水フィルターを入れましょう(断言

と、こんな感じでエアツールのコーナーはおしまいです。

とりあえず…ジグソー、マウスサンダー、ディスクグラインダー(通称サンダー)、電気ドリル、ブロワーです。

とりあえず…ジグソー、マウスサンダー、ディスクグラインダー(通称サンダー)、電気ドリル、ブロワーです。

ジグソーはさすがにこの激安値段帯の物ではカマボコ板を切るのにも苦労します(笑

マウスサンダーは主に塗装の研磨やFRP製品の加工等に威力を発揮します。

ドリルは言わずもがな、コレが無いとチューニング屋?をやれません(笑

最後にブロワーですが…DIYのLVを超える作業を行っていると掃除やダストブローには大変重宝しますよ。

次も電動工具、汎用性に優れるドリルドライバー&インパクトです。

左から4.8Vドライバー、9.6Vドリルドライバー、12Vインパクトドライバーです。

左から4.8Vドライバー、9.6Vドリルドライバー、12Vインパクトドライバーです。

真ん中の9.6Vは基本的に6Φまでの穴を空けるのに重宝しています。

12Vインパクトは中古品をレストアした物ですが、こういうのって高級品でも廉価品でも中身のパーツはあんまし大差ありません(笑

あ、こういった電動ドライバー系の工具ですが、エンジン腰上を組む時にはクランクシャフトを回してやってセンター出しを行える、というメリットもありますよ。

次は…とりあえず作業台周りの手の届く所にあった計測器具とか(笑

左から…物差し、メジャー、ダイヤルゲージ、ハカリ×2種、デジタルノギスにポートノギス、マイクロメーターにプロトラクター…

左から…物差し、メジャー、ダイヤルゲージ、ハカリ×2種、デジタルノギスにポートノギス、マイクロメーターにプロトラクター…

この辺は作業台の上で使う物なので、やはり計測器が多いですね。

あ、メジャーは見たまんま裁縫用の物ですが、チャンバーやベルト等の不定形な物の寸法を測るには、こういったフレキシブルに動く物が一番良かったです。

タップやダイスはイジリには必須ですが、セットは安物ですが良く使うコマやM10×P1.25とかのダイスはちゃんと追加していますよ。

そうそう、シリンダー内壁の簡易ホーニングなら、ボア計に合うフラップホイールを使った方がホーニングホーンよりは簡単ですよ。

が、真面目なホーニングやボーリングで外注LVではない場合だと、一番信頼性があるのはこの「フレックスホーン」ですね。

これは遠心力で丸い砥石を回転させ、円筒の内壁に穴があってもバリを取れる構造になっています。

これは遠心力で丸い砥石を回転させ、円筒の内壁に穴があってもバリを取れる構造になっています。

…後、細かなモノは数が多すぎるので後は全て割愛致します(笑

と…ハンドツールはまだまだありますが、いいかげんくどくなるのでこの辺で別の方向性に行きますね(笑

まずコレは特殊と言う程ではありませんが、電気&電子系の電工セットです。

まずコレは特殊と言う程ではありませんが、電気&電子系の電工セットです。

中身は電工ペンチセット、ターボ機能付きハンダごて、デジタルテスター、ホットメルトガンets…

次は…コレはエンジンメンテの中でも最高に難しい部分、腰下関係のツールなど。

えらく数が少ない様に見えますが、私は基本的にヤマハのインストラポット&ケースプーラーで作業を行っています。

えらく数が少ない様に見えますが、私は基本的にヤマハのインストラポット&ケースプーラーで作業を行っています。

あ、写真のインストラポットのスタッド部分には、スラストベアリングを追加しています。

そして関連物として…コレとか(汗

んでコチラはいつぞやのネタでご紹介しましたベアリングプーラーのセットです。

んでコチラはいつぞやのネタでご紹介しましたベアリングプーラーのセットです。

そしてこの辺で…ドリーミードリーマーな山田商会製の素敵工具などをちょっとだけご紹介しますね(笑

これはもう使われている方もたくさんいらっしゃると思いますが、一応私が基本設計?を行ったクランク検針台「芯出す蔵」です。

これはもう使われている方もたくさんいらっしゃると思いますが、一応私が基本設計?を行ったクランク検針台「芯出す蔵」です。

そして最後になりますが、コチラは山田商会大ヒット商品の一つ、各車種専用設計のエンジン台です。

私は持論通り、横置きエンジンは縦にして組むというのが基本なので、この台はものすごく気に入っていますよ(笑

んで。賢明な読者の方々はすでにお気づきかと思いますが。

そうです

溶 接 機 が 無 い ん で す よ _| ̄|○

…これはですね。今まで私も溶接の必要性に迫られる時は多々あったんですよ。

これだけ「プライベートチューナー」を自称しておきながら溶接が出来ないと言うのはちょっと、いやかなり恥ずかしいのですが、その内導入したいですねホント…_| ̄|○

今欲しい機械を挙げるとすれば、やはり

1:溶接機

とかなんとか言ってましたが、07年1月現在では溶接機も最低限度の物を導入しておりますです。

んでもってネットを参考に家中のバッテリーをかき集めてこしらえたのがコレです(笑

んでもってネットを参考に家中のバッテリーをかき集めてこしらえたのがコレです(笑

が…もちろんそれを補って余りあるデメリットも_| ̄|○

とまあデメリットを上げればキリが無いのですが、それでも満充電状態で低電圧溶接棒を使った場合の効率は…

が、さすがに目的の一つである「薄板溶接」に関しては…どうやっても無理です_| ̄|○_| ̄|○

…某マッハ豆蔵さんに感化されてチャンバー用の0.8mm厚の薄板をくっつけようとしてますが、この位が今の私の限界ですね(汗

…某マッハ豆蔵さんに感化されてチャンバー用の0.8mm厚の薄板をくっつけようとしてますが、この位が今の私の限界ですね(汗

そいでもって…このコーナーでの溶接機欲しいってのを見てくれてた昔の知人が、使ってない100Vアークがあるので貸してくれる、って事になりました(爆

というワケで現在ですと最低限度の修理や鉄のブツをくっつける事は自家製で可能となりましたよ。

と…上の「欲しい機械」が順々に揃って来ましたが、ここでまた一発、07年10月にはついに

もちろん以前から欲しい品ではありましたが、性能面や取り扱いの面、 そして値段相応と言われる

私、うすうすは自分でも思っていたのですが。

なので今回、某山田氏がざっくりと

「卓上旋盤ってのは汎用旋盤のおもちゃではなく、 卓上旋盤、というカテゴリの

と断言されまして…

と、これが現物で…中華製ではありますが、個人で所有出来るLVではそれなりにリーズナブルな物ですね。

と、これが現物で…中華製ではありますが、個人で所有出来るLVではそれなりにリーズナブルな物ですね。

といっても私まだまだ始めたばかりですので大した事書いてませんが(汗

と、今回はひょんな事から中華製卓上フライス盤を入手してしまいまして。

コチラがその卓上フライス、俗に言う「X-2」とか「MILL350」とか呼ばれるタイプで、プロクソンの物とかもういっちょ小型のX-1タイプよりワンランク上の機械になります。

コチラがその卓上フライス、俗に言う「X-2」とか「MILL350」とか呼ばれるタイプで、プロクソンの物とかもういっちょ小型のX-1タイプよりワンランク上の機械になります。