えーっとコチラでは「C2」卓上旋盤のまとめみたいなモノをちょこちょこと。

とは言いましても私素人なので、気付いた所とかの羅列になりますが(笑

調整やコツ等はネット上にいくらでも転がってますのでそちらを参照下さいな。

一般的になんちゃら300とかC2とか言われてるクラスの物で、芯間300㎜の振りが180㎜程度というモノになります。

もういっこ上のクラスのC3だと、芯間が50㎜長いのとモーターがちと強力、あとタコメーターが付いていますね。

ですが私の場合はこれでOKだと判断し、別のオプション等にちょこちょこお金を掛けてみました。

どうせ後で必要になるモノは最初からあった方が良いと思ったので…

ですが四つ爪チャックは買ってません。高価なので(泣

…私の場合ダイヤルゲージ&マグネットスタンドやデジノギ、マイクロメーター、グラインダやラッパー、

砥石とかをある程度持っていたのでまだ安価に済んでいるとは思いますが(汗

まずは全体的な印象ですが、もちろんコレは中華製であり、値段相応の物だと言う事はそれなりに

覚悟して購入したのですが…

これがまた予想をはるかに上回る問題点が多数あったという_| ̄|○

「自分で各部を改善&改造する」といった所をすっ飛ばし、「旋盤での旋削作業」のみに重きを置く方は

こういったタイプの物は購入されない方が宜しいかと思いますよ?

もしくはよっぽどマゾであれば(以下略

ではまず、この旋盤を据え付ける「台」について。

なんでいきなり台なのかと言いますとですね、ぶっちゃけた話、自重の少ないこの旋盤、いや卓上機械だと、

重い物を回したり強烈に硬いモノを削ったりする場合にはかなり不向きになってしまいます。

旋盤自体の自重は40kg位しか無いので、重いワークだと旋盤本体がブレまくるか、刃を当てていくと

刃がビビってしまった場合全体が振動してしまい、作業の失敗に繋がりやすいですからね。

私、ボール盤とかでもガッチガチに固定しているってどっかで書きましたが、それも能力以上の作業や

ちょっと無茶をした時に失敗が少なくなる様に、なおかつ安全になる様にとの狙いがあります。

少なくとも硬質アルミや鉄を扱うのであれば、卓上旋盤を軽い机の上にポンと載せるだけ、ってのは

絶対にオススメ出来ないという事は初心者ながら断言させて頂きますね。

とりあえず下がコンクリになってるトコを選び、ある程度の面を出す為に型枠を組んでモルタルを20㎜程流し、基礎をこしらえます。

…いきなり何やってんだコイツと思われるかもしれませんが、私の性格上人と違ったトコを紹介したがるのは皆さんお分かりかと思いますので。

私流のツボにしばしお付き合い下さいな。

左官作業はあんまし得意じゃありませんが、モルタル乾かしつつ「旋盤台」の作製に入ります。

これはもちろん振動や揺れの発生を嫌い鉄製としますが…最初はブロック積んで焼却炉みたいにしようかと(略

さすがにそこまでは要らないと思ったので安価な鉄製になりましたがね(笑

近所のホームセンターでは一番ゴツかった50x50x4tの鉄アングルを買ってきて台を組んでいます。

近所のホームセンターでは一番ゴツかった50x50x4tの鉄アングルを買ってきて台を組んでいます。

すみっこの強度を出す為、カドの部分は突き合わせではなく重ね合わせ溶接としていますが、これが我が家の溶接機ではちょっとパワー不足でして(汗

ここだけはオール仮付けを行った上で、知人の所にエンジンウェルダーを借りに行ってくっつけました。

普段全然使わない2.6㎜棒をたっぷり使って下手糞なりにがっつし溶接しましたよ。

出来れば天板も20㎜厚位の鉄板にしたかったのですが、さすがに簡単に手に入らない上に高価になるので

安物のクソ重いコンパネの4枚重ね、コーススレッドで揉みまくり仕様とします。

もちろん井桁も入れている上、木製でも50㎜厚は稼げるので一般の台よりははるかに重量&強度は上ですね。

そして基礎の上に台を据え付け、旋盤を置いて天板共々ボルトナットで強烈に固定します。

そして基礎の上に台を据え付け、旋盤を置いて天板共々ボルトナットで強烈に固定します。

天板と台もお互いボルトナット固定とし、写真にはありませんが設置後には台の脚を100x100x150程度モルタルで埋めました。

でもって手前側の足の部分にも後で横向きに補強を入れ、補強部分にはコンクリートブロックを数個乗せています。

これで台と基礎とも完全に接合され、旋盤本体は地球と一体化している事になりますね(爆

ここまでやると旋盤の自重に加え、コンクリートブロックを載せているのや鉄製の台の重量も加えると、

基礎部分を除いたとしてもノーマルの倍位の自重がある卓上旋盤となっていますね(笑

さすがにこれだけ自重があってガッチガチ固定だと、50ccのシリンダーヘッド回した位ではびくともしません。

ヘッドおもくそ削りながら旋盤の上にフタあけたばっかの缶コーヒー置いてても全く問題無いですから(笑

…ちなみに使ってみて分かりましたが旋盤本体はもうちっと手前の方が良かったという罠も(略

※あどばいす by 山田商会 (ありがとうございました〜)

次に旋盤本体なんですが…まずは定番ですがコレ↓とか。

テイルストックのスライド部分で、ベッドの裏をスライドするトコですね。

テイルストックのスライド部分で、ベッドの裏をスライドするトコですね。

ネットで言われている通り、ここは固定ナットを緩めてもがっこがこでまともに動かせなかったので、早速溝幅に合わせて鉄板を溶接してガタを少なくしました。

後、固定ナットを山高ナットちょん切った物に変更し、座面側もリューターで面を出し使いやすくしていますね。

もちろんこれがこの旋盤の初作業だったり(笑

でもって試し切りでいくつか軽〜くブツを加工してみたのですが、各部スライドジブを調整してもハンドルの動きが

中途半端な上、ストロークの始まりと終わりでかなりの抵抗差がある所がある…のではなく

送り台&クロス&トップスライド全てにそんな症状がありましたが_| ̄|○

…色々調べてると最初から結構上手い事使えてる人もいるみたいですが、私のが極端に駄目だったのかな?

そうだとすると一応量産品なのに品質が安定しないってのがもう素敵でたまりませんねこりゃ。

という訳で上記の山高ナットと実験を数回行っただけで、いきなり右半分を全バラにしてみる事に(爆

だってこれではウデを磨くとか馴染むのを待つとか、最初からそういったLVではないのが旋盤素人の私にも

分かってしまいましたもん…

送り台の調整部分なんですけど…ストック状態でこんな感じになってるんですよ?

3つの固定ボルトの間にイモネジがあり、ある程度ベッドに対しての抵抗をかけるシステムですが。

これでは斜めになってるプレートそのものとベッドのカドが線接触しており、イモネジを締めこんでもプレートにおかしなテンションが掛かります(笑

「線」で接触している部分を押し上げる様なシステムで…正直これでは話にならず、送り台の「横向きのガタ」が

すさまじかったので早速改善しました。

これ、写真無くて申し訳ありませんが、単純にこのクロススライド底部と例のプレート、これをまず平行にする為

プレートの間に1.5㎜位のかませモノをし、プレートとベッド裏が面接触する様に両側とも調整しました。

これである程度「面」のテンションをかけられる為、横送り方向に対してのガタは改善出来ましたよ。

ですが月一位では調整&確認が必須ですねここいらへんって…

次は送り台の裏面ですが…私の旋盤の場合、ここではなくこの表側のクロススライドが一番精度的には

マシでしたが(爆

それに比べて送り台のストロークはかなりおかしいので早速チェックです。

指で撫でるだけでももうガッタガタというかもっこもこでしたよ。波打ってるって感じで…

アリ溝?もかなりめっこめこで、測るまでも無く見ただけで平行が出ていないという_| ̄|○

どちらも一応機械仕上げの跡はあるのに何故?って思いますがさすが中華製、そこに痺れる憧れ(略

もちろんオイルストーンを駆使して各部の面出し…までは精度出せないので無理ですが、明らかに溝とか

キズのある部分は平らに慣らし、送り台ハンドルのパーツと接触する所も磨いています。

アリ溝は…本来は「キサゲ」って言うんでしょうか?目立って出っ張っている部分等をカッターの刃や

色々な物を駆使してなんとか慣らし…と言うか抵抗の無い様に撫でまくりましたよ。

ですが安価でもさすが鋳鉄製、柔らかくは無いのでさすがに鋭利なカドで手袋ごと指切って血も出ましたけどね(爆

この写真でもぴかっと平面、って訳にはなってませんが、これでかなり努力した後って事なんですよ?

後、トップスライドも溝ザラザラでアルミジブもじぇんじぇん平行ではなく、これも上記の送り台の様に

クロススライドと共に各部を地道に慣らしていきました。

ちなみにこれだけで8時間位かかりましたが何か?

そしてコチラは送り台ハンドルの裏ですが…グリスのグの字も無く、ちょっと使っただけなのにキリコさんが大量に侵入してまして(泣

そしてコチラは送り台ハンドルの裏ですが…グリスのグの字も無く、ちょっと使っただけなのにキリコさんが大量に侵入してまして(泣

キリコがかかる所なのにフタすらなく、ギヤとボディ部分との当たり面はベアリングなんか無いのは当然ですが、ざらっざらの面同士の接触です。

もちろんこれではいくらスライド部分を調整してもまともに送りの感覚が一定になる訳ないので、アタリの強い所を慣らしてグリスアップです。

さらにこのギヤ部分に適当なフタをし、キリコの進入も防ぐ方向性にしました。

あ、他のスライド部分にはホコリが怖いですがカッパーグリスを塗布し、徐々に慣らしていく方向性にしています。

自動送りのハーフナットに関してはさほど問題ありませんでしたが、多用するとやはり調整必須なのでしょうね…

とまあ、ここまでやってなんとかかんとか妥協の出来るLVになりましたよ。

実際に使っているとまだ微妙なガタや送りねじのバックラッシュが大きかったりもするのでもっともっと

改善が必要ですね…

ちなみに作業中でも気になったらしょっちゅうバラしていますよこの旋盤って(爆

で、各部をギッチギチに締め上げた調整なので、送り台ハンドルも硬くて指にマメが出来る程です(笑

なのでもうちょっとスムーズに送りの感覚を出す為に送り台ハンドルの修正とか。

…内側の方持ち支持のギヤ部の反対側に受けでもこしらえようかと思いましたが、さすがにめんどくさいので

簡単に改善出来そうな所から始めます(笑

左の写真の様に、見たまんまですが内径10㎜のスラストベアリングをハンドル軸に噛ませていますよ。

ハンドル軸径は8㎜ですが内径8のBGってのが手元に無かったので、外径10内径8のカラーを入れてます。

でもってハンドルが手前にオフセットする分、イモネジ固定穴をベアリングの厚み分ズラします。

3㎜でガイド穴をくり6㎜で皿モミしてるだけですが…このへんは説明する程のLVではないので割愛(笑

あ、使ったベアリングはNTNの玉型スラスト51100です。

でもって右の写真ですが、上記のギヤ軸部分にM4タップを立てて蝶ネジを入れてます。

単純にベアリングへのテンションを蝶ネジ締めてコントロールするだけの仕組みなので…無くてもOKです(笑

…この辺の加工ってあんまし旋盤と関係無い様な気も(略

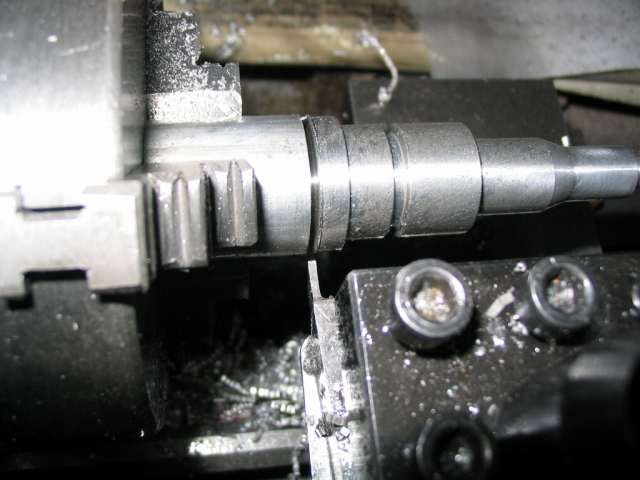

ほいではこの辺で、この旋盤の「調整前&調整後」の比較なんかを載せておきますね。

ブツはプーリー加工で、単純なテーパー削りでフェイス面をさらっているという加工になります。

一目瞭然かと思われますが、どちらの旋削もバイトは同じ物を使い、作業の段取りも同じですよ。

左の物が旋盤を台にのっけただけで加工した物で、トップスライドの送りがある一定のストローク時点から

極端にガタ具合&送りの抵抗が異なっている上、全体的に摺動部のガタが多くてツール目残りまくりです。

もちろん手で触ってもざらざらのガッタガタですが(笑

対して右側が各部調整後に同等の作業を行った結果です。

工程としてはこの後に仕上げバイトを引くのですが、荒削りとしては十分に納得出来る仕上がりとなっていますよ。

…私の場合、ストック状態の旋盤では左の写真の様になってしまいましたが、これが普通なのか酷いのかは

是非卓上旋盤使いの皆様方のご意見を伺いたい所です。

ちなみにバイトは自分で研いでるのですがなかなか納得行く様には行きませんね〜

次は…これは正直、「旋盤使い」としてははっきり言って邪道だと思いますが…

卓上旋盤での作業という点をふまえ、さらに作業性を上げるにはと頭を捻って考えた手法をば。

横送りのハンドルですが…中央部がM5のへクスになってるのを利用し、Tレンチを突っ込んで微量送りの手助けとしています。

横送りのハンドルですが…中央部がM5のへクスになってるのを利用し、Tレンチを突っ込んで微量送りの手助けとしています。

正直、クロス&トップスライドの送りハンドルは洒落にならん使いにくさで、なおかつ外径的には小径ですので…

かなり微量な送りスピードをコントロールする為、「外径がでっかいハンドル」を使うつもりでやっていますよ。

あ、ここまで長いTレンチでなくとも良いですけどね(笑

私は現在ですと各部スライドをかなり重くしているので、指の力のみでハンドルを回すのは

無茶苦茶指が痛いですしなおかつ一定の速度で送れ(回せ)ないんですよね…

なのでおっきいハンドルを握ってる様に微妙な感覚が得られるこの手法を愛用しています。

後、角度の小さいテーパー削りの場合なんかはトップ&クロススライドのハンドル同士が干渉してしまい

送りのストロークが取れない場合があるので、そんな場合にはハンドルそのものを取っ払ってしまい、

センターのへクスボルトのみを取り付けてハナからTレンチをハンドル代わりにしていますよ。

でもって普通にハンドルを使ってても、「手」が他のところに干渉する場合もあるので臨機応変、ってコトで。

正直、こんなのは旋盤職人さんから見たら絶対叱られると思いますし、正攻法ではありません。

ですが、私はホンモノの旋盤職人を目指している訳ではありませんし、卓上機で最大限の効率を得る為に

使っている「有効的な手法」なので、こっちの方が自分の思い通りになるのであればこれで良いんです(断言

…まーた他の人が紹介してない事を出したがる悪い癖ですが、何かの参考になれば、と(笑

200712.23追記

と、ちょっと時間が経ったのでまたちょこちょこ更新しておきます。

えーといいかげん色々なコツも掴めてきたので、作製物とかも交えてご紹介しますね。

あ、その前一つ。

前回書き忘れましたが、この旋盤、主軸貫通穴がかなり小さく、色々不都合が出ていたので

チャックの主軸貫通穴を中グリして拡大しています(笑

旋盤本体側と同じく、20φまで拡大したかったですがなにやらネジがいらっしゃるので18φ程度で

抑えましたが、一度チャック分解してみて弊害が無さそうであればもっとグろうかと思いますね。

ほいではまず、上で説明してる様に、Tレンチ使用の邪道微動送りですが(笑

これ、いくら調整しても微小なカミソリのガタやバックラッシュがある卓上旋盤だと、かなり使えています。

なんと言いますか…ハンドルを回して送る時に、クランク式のハンドルだとどうしても、「回転する中心のネジ」に

対しては、回転させる方向へのみは力が真っ直ぐ掛からずに、ぐわんぐわんと中心ネジが回転すると

いった感じになります。

すんげー分かりにくいですが、ねじ山同士の噛合具合は調整出来ないので、各スライド台そのものの

ガタはなくとも、スライド溝の対角線上では台がねじれて動いている…って余計分からんのでもうやめます_| ̄|○

とにもかくにも、クランクハンドルをぐいんぐいん回転させるよりは、中心のみに力を集中して回してやった方が

真っ当に「真っ直ぐな」切削方向を決められるってコトで(笑

で、ヘッドの「面」なんかはこの邪道微動送りに加え、アルミの場合刃先Rの緩い仕上げ刃を研ぐと、

なかなか満足出来る仕上げが得られてきていますよ。

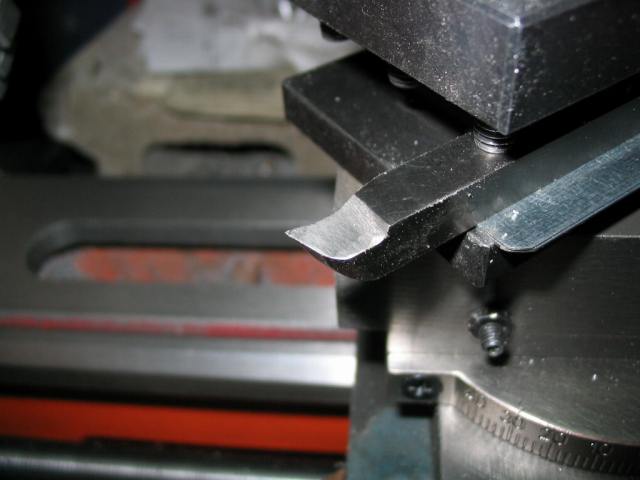

左の写真の様に、刃先Rを極端に緩く研ぐと、スジが入りにくくなるので面の仕上げにはもってこいですね。

もちろん刃先が鋭いのはR部分だけですが、こういった形状に研ぐのに裏側はかなり削ってしまってて

前逃げ角がかなり大きくなってますが切れりゃそれでOKです(爆

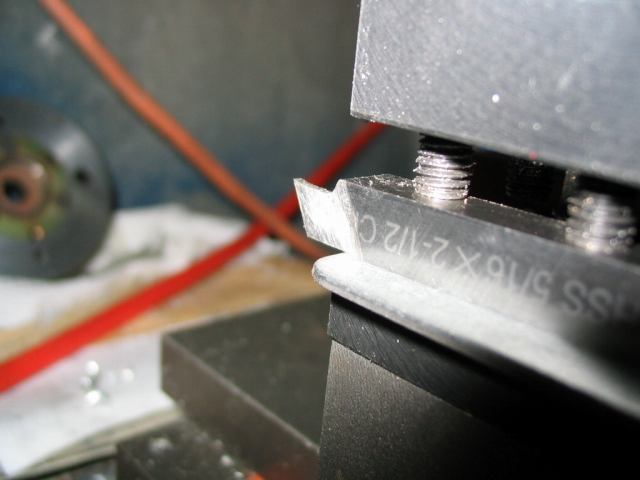

で、こういう刃で仕上げに引いたのが右のヘッド面ですが、まあまあ綺麗ですよ。

ただ、刃先の接触面がワークに対してかなり大きくなるので、適度な回転数にて送らないといけませんね。

このヘッドで回転数500〜600rpm、切り込み0.05〜0.1㎜で送りは死ぬほど遅くしています(笑

とはいっても普通のアルミならば最初から最後までこの刃のみでOKではありますが(爆

刃先は超硬ですし、相手が柔らかいので私のウデでも0.5㎜程度切り込んでもさくさく行けますね。

ここまでやると旋盤と台を固定していないと絶対無理な様な気もしますが(汗

…ヘッドに関しては設計上で最初の面研加工が3㎜とか必要な場合もあるので、上手い事やらないと時間が(略

そして…旋盤おまけのロウ付けバイトは6本しかなく、なおかつ左勝手も突っ切りも無い状態だったのですが_| ̄|○

それじゃ限度があるので必要に迫られハイスバイトも研いでいます。

左勝手の必要性に迫られたのはフライホイールです。

これ、咥える事は可能でしたが台のストロークが足らず、どうしても左勝手でないと加工不可能だったので…

定番マニュアルのミニ旋盤を使いこなす本を参考に研ぎましたよ。

めっちゃ難しい事は無かったですが、さすがにある程度の形状の整形までは、個人的習熟度の違いにより

ベンチグラインダーではなくふつーのディスクグラインダで整形してますが何か?(笑

…そっちのが得意なので私ゃそれで良いんですよね。

あ、写真ではザラザラに見えますが裏や刃先はちゃんと油砥石+ダイヤラッパーで仕上げてます。

2個目を作製したのが右のヤツです(汗

さすがに素人の研ぎ方では2個目となると刃先なまりまくって、いまいちぴかっと光ってませんね。

ですけどコレ、スジがある様には見えますが指で触ってザラザラってのは感じませんよ。一応つるつる(笑

いくらなんでもそこまでは酷く無いですね。

ちなみに外周は1.5mmで面を2㎜程落としていますが、切り込みは0.05㎜程度に抑えないと

ハイスの刃先がいつのまにやらすっ飛んでます_| ̄|○

…0.05㎜ずつ切り込むと、面側だと2㎜彫るのに20往復する事が必要ですが(爆

刃がもっと上手く研げればもっと行けるのでしょうが、機械の剛性もありますし、あまり無理をしても

負担が大きくなるばかりでしょうし、ね。

ふつーの鉄製突っ切りバイトこしらえましたが(笑

これでもアルミ、A5052の12φ丸パイプ(肉厚1㎜無い)ならばさくさく突っ切れたので、満を持してA2017、

ジュラルミンを突っ切る為(+ミゾ入れ)のバイトを作りました。

20φ弱程度まで突っ切り、後はノコで引くと言う手法ですが。

この場合回転数は800rpm程度、教本通り最初は外周速度の速い面に対してクロススライドを一気に送り

しゅるしゅるしゅる〜っと削れる感覚を掴んでしまえばもうこっちのもんでした(笑

確かに微細な感覚が必要だと思いましたが、逆に人間がびびっては切れないですね突っ切りってのは…

これは研ぐ以前に整形がとんでもなく苦労したので、これだけは既製品を買ってみようと思ってますよ。

ちなみにオチとして、ふつーの鉄突っ切りバイトは鉄を突っ切ろうとしたら一撃で曲がりましたが(以下略

さすがにこの辺りは、ハイスバイトをいくら研いでも文字通り「刃が立たない」ので、高価なGC砥石を

ふんだんに使い、ロウ付けの超硬刃先を整形してバイト研いでみました。

これはA2017ジュラルミンですが、普通のアルミであるA5052の方が柔らかいのに「粘る」ので、硬度的に硬いA2017の方がはるかに削りやすいですね〜

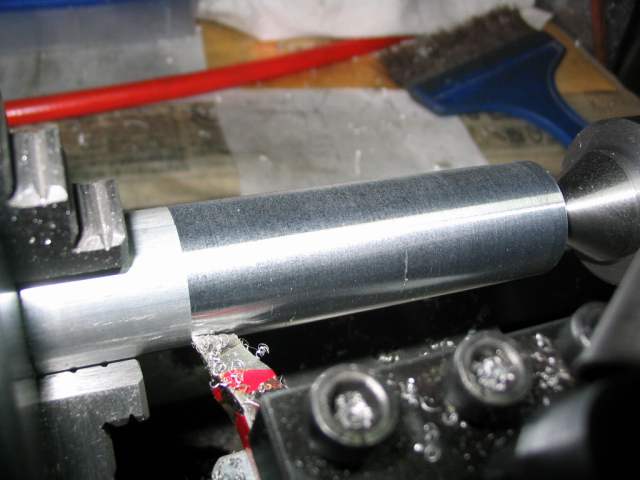

ちなみにこれは切り込み0.05㎜の自動送りで一皮剥いてみたトコです。

…微妙ですが(汗

でもってジュラルミンはとりあえずクリアしたので、次は本命、焼き入り鋼ってコトで…

最初は、切り込み深いとあっさりガツン!と噛んでしまうとばかり考えていて、0.025㎜の最小の切込みで

何度もチャレンジしたのですが、これがなかなか真っ直ぐ削れないと言いますか、ガタガタで面が出ないんです。

もちろん旋盤の調整も再度行いましたが、なかなか上手く行かず苦労しましたが…

これが大成功、切削抵抗は大きいですがしゅるしゅるとスパイラルなキリコが輩出され、面もスジスジにならず

ちゃんと出る様になりましたよ〜

切込みを維持して送れるのでしょうが、どっかにガタやねじれの出てくる卓上機だと、バックラッシュ的な物が

刃先をかなり逃がしている事があるのかな、と思っていますよ。

これに気付いてからは、アルミでもそれなりに切り込みを増やしてみると、安定した面の仕上がりが得られる様に

なりました。

…調整不足ってのはどこぞにあるかと思いますが、それでもこういうこともあるのだなと勉強になりましたね〜

アウター内径加工は、中古であればシューの当たり面は外皮、と言いますか焼きの部分は結構剥がれているので

奥と手前の、シューが当たっていない部分のみを一気に落とせばなんとかイケました。

ただ、それでも焼きの部分はかなり硬く、超硬刃先をもってしてもかなり刃を研いでおかないと弾かれますね。

あ、アウター内径はこれも写真写りが悪いですが実際はつるつるになってるLVではあります。

ちょっと短くしたいのでこれは練習にはもってこいだと思いさくっと加工してみましたが…

ですがこれは径が小さく、周速を上げられない上に低回転高トルクで回すしかなく、余計に刃が逃げやすく…

これはさすがに、一度超硬の刃先を欠けさせてしまいましたよ_| ̄|○

長さをたった1.2㎜落としたいだけでしたが、焼きの入っている部分も厚く、無理のある加工でしたね。

かなりの難削材でしたね〜

この卓上旋盤ってやつ、「自分の機械のクセ」ってのをかなり把握しておかないと難しいんですね〜

正直、調整さえそれなりであればそこそこいけるかと思ってましたが、鉄相手とかでそれでは駄目ってのを

痛感しましたよ。

誰が使っても同じ物が出来る、ってのは絶対ありえないLVだと思いますが、そこもまた面白いです(笑

後、刃を研ぐのもそれなりに面白くなってきているのでスローアウェイはまだまだ先でしょうね。

それよかしっかりしたホンモノのベンチグラインダが欲しいですよ。砥石が爆裂に高価になりますが(爆

ちょっと「切削油」について。

私、他のトコでも書いていますがノコギリでも油を引いて切る人間なので、切削油は旋盤旋削でもだばだばと

使っていますね。

と言いますか、基本的には切削ペーストを使っています。

これ、工場とかでよく置いてある黄色の缶のアメみたいなやつがホントは良いのでしょうが、住商グレンジャー…

じゃなくて「Monotaro」でちょっと安いのを過去に買ってるのでそれを使い切るまではこれで行こうかと(汗

で、その横にある切削スプレーの方は粘度が無いので、仕上げとかに使いますね。

後突っ切り時にもコレをぶっかけます。油をハケで塗る手間を考えるとコストかかりますがこっちのが安全なので(笑

あ、もちろんMonotaroは個人事業主で登録ですが、便利なので知らない方は是非お使いあれ(笑

切削油によってもかなり作業効率や仕上がりに差が出ると思います。

安物だから駄目って訳ではありませんが、マメに塗っていればポート加工とかと同じく、刃の持ちも良いですし

熱を持ってしまうと刃先がナマってしまうバイトに対しては絶対に必須ですよね〜

…今度試そうと思ってるのは「ステンコロリン」だったりしますが、その前に切削材との相性も勉強しないと(汗

でもって、相手は鉄なのでぴんぴん刃先をこしらえ、一度も刃を研ぎ直さずにフライホイールを加工し、

そして次に、一番難しいと言われる突っ切りですが。

最初は恐ろしいので、研ぎすぎてロウ付け部分が取れてしまったただの鉄シャンク部分を整形して研いで

右の写真が作業風景ですが、さすがに23φの丸棒を完全に突っ切る程の刃長を持たせる事は出来ず、

あ、上の突っ切りバイトは見たまんまスクイ角が無さ過ぎてキリコが上手く飛ばず刃先が非常に見にくかったです(笑

次に…そこそこ慣れて来た事もあり、焼きの入ってる鉄を加工しようと言う暴挙に出てみました(汗

と、超硬刃先だと「相手が粘らず固い」モノに対してはさくさく切れました。

と、超硬刃先だと「相手が粘らず固い」モノに対してはさくさく切れました。

が、ある時、逆転の発想が浮かび

「いくらかは各部のガタがあるから、切り込みが少なすぎると逆に刃が切削面から逃げているのでは?」

と考え、怖かったですが油ギトギトに塗りまくった上で切り込みを一気に0.1㎜まで上げると…

おそらくですが、きっちりガタのない旋盤だと少ない切り込み量でも、刃先さえ一度入ってしまえばそのまま

でもってこんな感じですが…

そしてプーリーボスですが(笑

ちなみに訳あってクランクシャフトも加工したりしたのですが…これもボス程ではありませんでしたが

とまあ、こんな感じで着実に加工の幅を広げつつある今日この頃ですが。

ほいでもって今回最後に。

名前はドリルペーストですが、かなりねちこいグリスみたいなので、旋盤に限らず各種切削にはコレを使っていますよ。

名前はドリルペーストですが、かなりねちこいグリスみたいなので、旋盤に限らず各種切削にはコレを使っていますよ。

と、私はこういう物を使っていますが、マシン油の灯油割りとかよりははるかに良い結果が出ました。

※最終更新2007.12.23