さて。今回は超の付く程の定番ではありますが、フライス盤の背骨部分の補強を行いましたよ。

コラムシャフトが左右に傾けられる仕組みのこのタイプの中華フライス盤、そのおかげでどうしても

Y軸方向への剛性、というか機械強度が無いので多数の方々が補強を行われていますね。

かくいう私も、使い始めの時にはとりあえずの6㎜程度の鉄板にて簡易的な補強を行ってはいますが

SS400を相手にしようとするとどうしても強度不足が否めなかったので、やっぱし定番の補強を行うと

いう事にあいなりました(笑

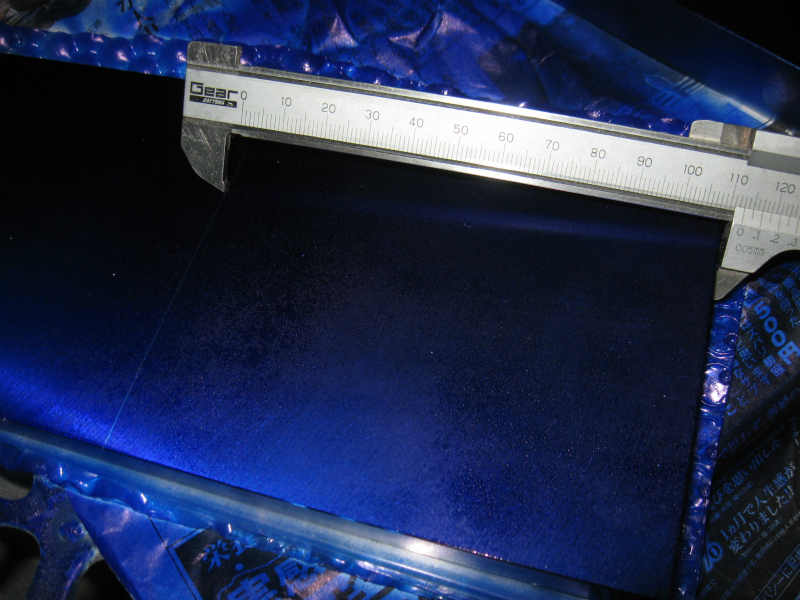

では材料ですが、これは自分の機械の各部寸法と相談した上で発注寸法を決定しました。

では材料ですが、これは自分の機械の各部寸法と相談した上で発注寸法を決定しました。

とはいってもこれも定番的サイズにしかならず、背骨側は「210x100x12」で、下駄部分の2枚は「200x100x20」としました。

本当は背骨側はもっと長手側を長くしたかったのですが、下駄部分とL字にて締結する固定方法では背骨があまりに長くても無意味かな、と考えまして。

ある程度現実的なサイズをチョイスしてみましたよ。

が、一般的なサイズと比較すると多少薄めではありますが、SS400の板材ならばこれで上等である、と私は

判断したので、コストの面もふまえこの位で押さえてみたという(以下略

ちなみに購入先は定番とも言えるMonotaroで、3枚で6000円程度でしたよ。

…各部の寸法合わせがどうこう、と言うのは私がわざわざ解説してもしょうがないので割愛しますが、基本は現物合わせですね。

と言いますか、板材の段取り寸法等も含め、そのあたりをしっかり出来る、というのもある意味加工や工作の基本だと思いますんで…

悪く言えば、このレベルの作業が難しいのであれば補強の前にもっとお勉強する事がある、という事で(汗

あ、ちなみに画像ですがこれは板材に穴あけの基点となる線をケガいてるんですが。

平板にケガく、となれば私はこういったノギスのジョウ部分を整形して研いだ物を使ってます。

ベースはデイトナ製のポートノギスですが、実際のポート計測には全然役に立たないというシロモノなので

改造されてこういった役目を与えられている、というのは秘密ですが(笑

(2stシリンダーのポート高さ計測ならば、他コンテンツに記している様にノギスの尻とピストンリングを使うのが

一番正確です)

縦に細い板なのでちょっとクランプに問題アリですが、板材の直角度をアテにした上で背骨板とボルトで締結するのである程度適当でもOKです。

多少下穴&ネジ山が傾いた所で、板材の面精度にてボルト直角度の誤差は許容されますからね。

…決して適当なのではなく、その位なら求めている精度には影響は無い、と分かってはやってますんでよろしくです(爆

とはいってもクランプバーの上に階段ブロックを乗せてるのは良い手法とは言えませんが、これでも

それなりに直角度は出ているのが面白い所ですね〜

クランプボルトの側面を板材の側面に当てている、というのもミソの一つです。

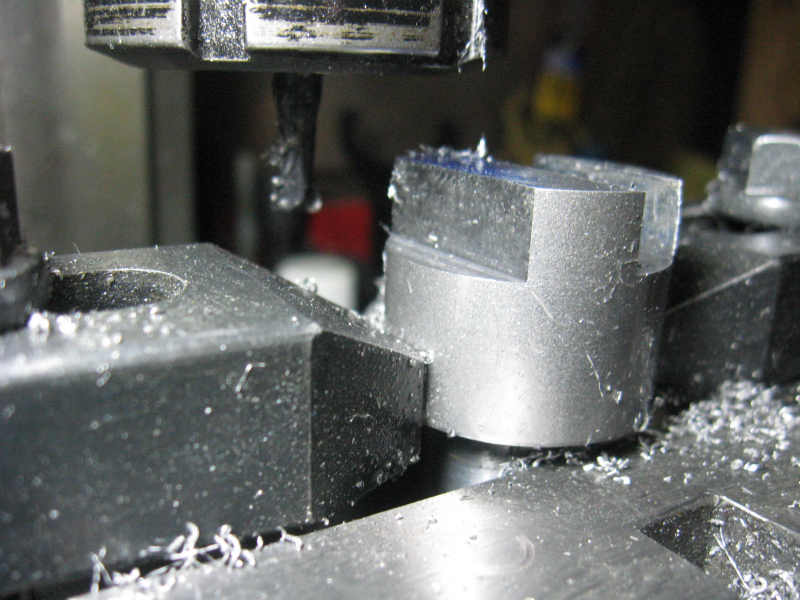

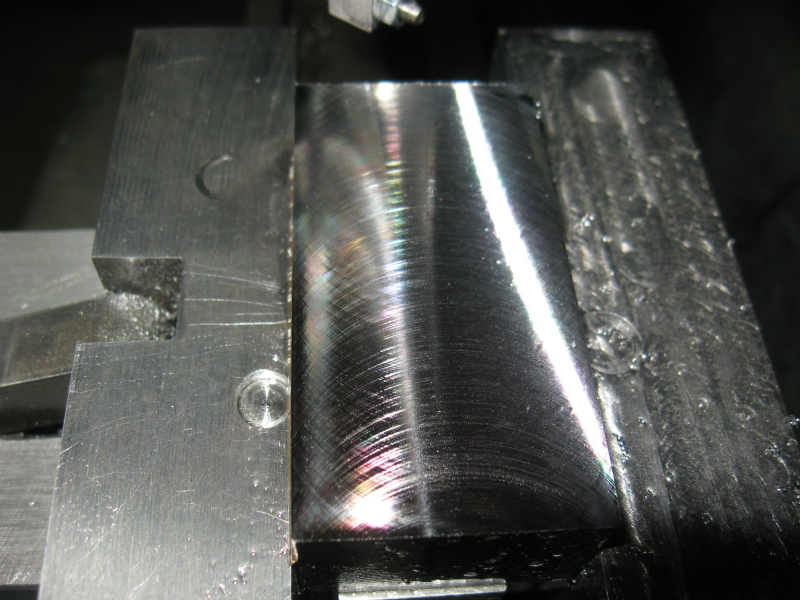

こちらは背骨板にコラムシャフト支点のM24ボルトを通す穴加工ですね。

こちらは背骨板にコラムシャフト支点のM24ボルトを通す穴加工ですね。

…適当な道具が無かったので径の近い27φのホールソーを用いて無理矢理12㎜板を貫通させてますが(汗

さすがにこれはかなり時間がかかり、切削油&キリコまみれになったのですがボルト径を穴径とぴったり合わせる必要は無いので…

逆に、そこをぴったりあわせてしまうと他の部分の加工難易度がとんでもなく跳ね上がりますんで、ね。

ココも、M24ボルトが通る穴を背骨板にどんぴしゃ、かつ真っ直ぐ開けられればそれが理想ではありますが

それをやったところで前後方向へのコラムシャフトの傾きがほぼ調整出来なくなる事が目に見えてますんで。

これは各部のバカ穴もそうなんですが、「調整シロ」というモノは残しておかないと意味がありませんのでね〜

そして穴あけ加工等が終わった背骨と下駄を仮組みしてみますが…

母材の精度と直角度が良いので、ただボルトで締め付けるだけでかなりの精度が出てますね。

下側の背骨と下駄を繋ぐボルト穴はそれなりに間隔を広く取っています。

下側の背骨と下駄を繋ぐボルト穴はそれなりに間隔を広く取っています。

当然のごとく、可能な限り板同士の接触面圧を有効に使う為で、上側のコラムシャフトへの取り付け部もコラムシャフトの「幅」を有効に使える位置に穴をくってますね。

なお、この時点で締結ボルトを少し緩めていると多少は背骨を左右に傾けられる余裕を持たせています。

そしてお次は下駄部分へのフライス盤取り付け穴と、作業台への取り付け穴の加工です。

これは下駄の板材そのものの前後幅をある程度取っている為、台への締結部はフライス盤本体の

ボルト取り付け穴が、手前側に40㎜程度オフセットしてくるという感じになりました。

…ちょっと寄り過ぎかな、と思いましたが下駄のサイズの都合上、この位が限界でしたね(汗

下駄分は20㎜厚とかなり余裕があるので、M10xP1.5のねじ山を切った上で、台側への取り付け穴も10φちょいで開けておきます。

下駄分は20㎜厚とかなり余裕があるので、M10xP1.5のねじ山を切った上で、台側への取り付け穴も10φちょいで開けておきます。

ちなみにフライス盤側の元々の「足」部分の穴との位置合わせを正確に行う為に…

フライス盤を下駄に乗せた状態を維持したまま、フライス盤の足の上から問答無用で青ニススプレーを吹きましたが(爆

そうやるとフライス盤の足の形と、穴位置が正確に下駄側に反映される為に穴位置の決め方がかなり

正確な現物合わせになるので(笑

…もちろん、フライス盤の足廻りが青くなるとかそんな事は完全スルーの方向でひとつ。

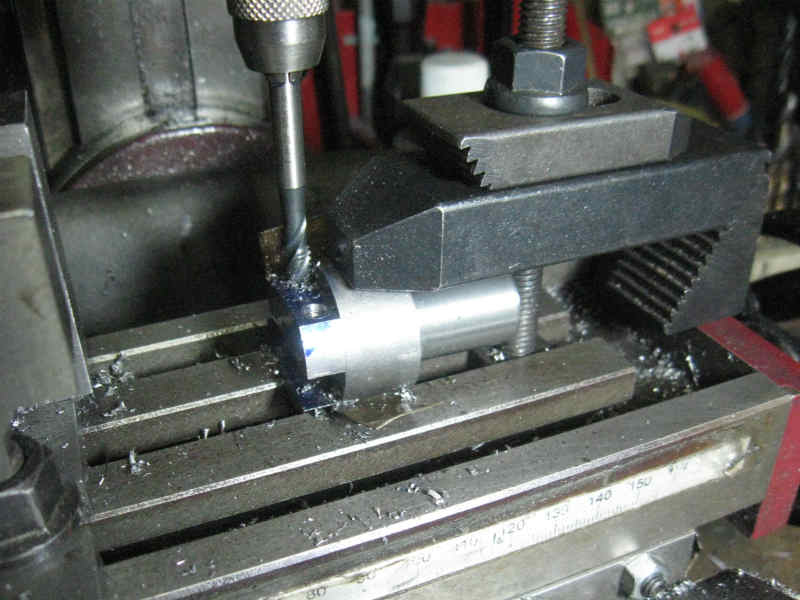

で、写真ではすでにタップを切ってますがこれは定番で、まずは垂直にタップを立てる為にチャックに

タップを咥えて数回のみ母材に切り込み、後はハンドタップで切るという手法ですね。

鉄相手ならこれでも十分イケますし、別にこんな所の垂直度はあまり必要無いのですがせっかくなので

やらない理由はありません(笑

あ、タップを垂直に切り始めるには…アングルの切れっぱしの様な物を使い、L時の内側のカドにタップを

当てて切り始めても意外と垂直気味にはタップが切れますよ。

ただしアングルの片方の切断面は完全に垂直が出てないと駄目ですが…普通はVブロックですよね(笑

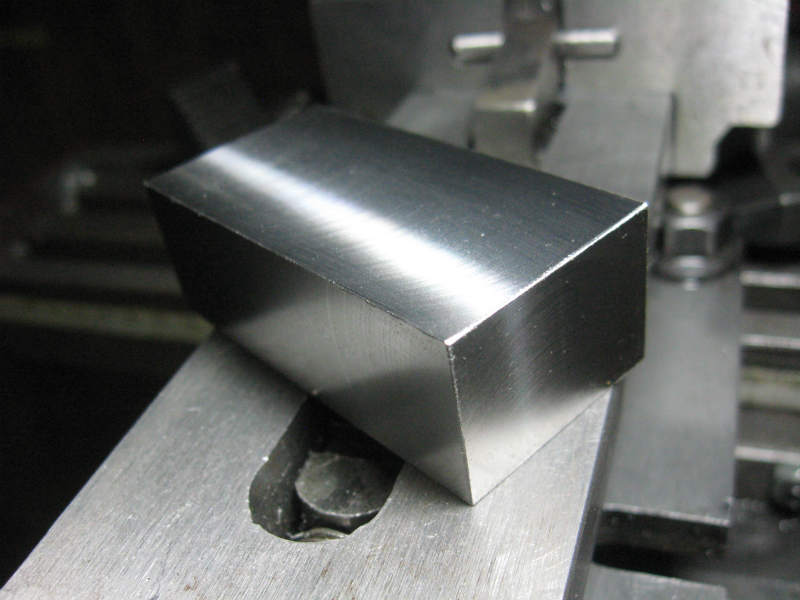

そして各部加工が終了した下駄と背骨さんを綺麗にして記念撮影です(笑

そして各部加工が終了した下駄と背骨さんを綺麗にして記念撮影です(笑

どうせ油&キリコまみれのサビ&キズだらけになる運命ではありますが、最初位はびしっとしておきたいので。

…別に加工、とも言えないレベルではありますがそこそこ高価だった板材だけにさすがに(以下略

あ、この時点で板のカド等のバリ取りは忘れずに行っておかないと後で怪我してからでは手遅れです(汗

そしてパーツが完成するとやっとこさフライス盤本体への組み付けとなりますが…

これ、やたらめったら各部のボルトを締めまくるのでは駄目で、構造的な歪みやたわみが発生する事を

加味しつつ取り付けないといけないかなと。

これはフライス盤本体の調整がある程度出来ている事が前提ですが…まずは前後方向をある程度

落ち着かせる為、後ろ側の下駄と背骨パーツを本締めして締結し、そのままフライス盤にくっつけます。

この状態では一応、背骨と下駄の垂直度はしっかり出しておく事は必要ですね。

次にコラムシャフトのでかいナットを締める段階では下駄とフライス盤の足は仮留め状態を保っておき

フライス盤の自重のみで下駄側へ可能な限りぴったりくっつく事を狙います。

次に目分量でコラムシャフトの傾きを0としつつ、背骨プレートにでかいナットを締め付けていきますが、

これを締めこんだ後に、コラムシャフトと背骨プレートを締結する追加のM10ボルト3個を締め込みます。

あ、記し忘れましたがコラムシャフト側へのM10のタップは先立って切ってます。

なお意外とコラムシャフトと下駄側、と言いますか底面側の直角度って正確なので、これでも背骨プレートと

下駄プレートが歪んでくっつく、という事は無いはずですよ。(※固体差もあると思いますが)

で、コラムシャフトと底面側をある程度「アテ」に出来る具合を得た所で、下駄とフライス盤本体の締結を

行いますが、ここはこの時点で本締めしてOKだと思います。

なお、下駄の位置が齟齬無く決まれば、この段階で作業台にもしっかり下駄を固定しておくべきですね。

私は段取り上それが出来なかったのですが(汗

私はM24ナットの向こうにあるでかいワッシャーは取り外していませんが、これには理由がありますね。

コニカルワッシャー的なモノなので、このでっかい外径の最外周部分でコラムシャフトに対して「押されて」いる物ですから、あった方が安定して背骨プレートを固定出来ますんで。

ナットのねじ山のかかりは浅くなりますが、そのデメリットを踏まえてでもこのワッシャーはあった方が良いでしょう。

なお、このワッシャーを使わない場合だと、背骨プレート側のM24穴はかなりぴったりと開けなくては

いけなくなりますし、あまりにぴったりすぎても「前後方向」への傾きの調整の邪魔になっては駄目なので。

このあたりは色々あるかと思いますが私なりに考えた結果こうしました、という事でひとつ。

で、この後は台にしっかり固定し、その上で各部の制度計測を改めて行った上で、各部を全て調整

しなおして行きます。

これ、コラムシャフトの「前後方向」の傾きは絶対にどちらかに出るので、まずはそちらから調整を

行いますが、下駄と背骨プレートを締結している3本のボルトは絶対に緩めないのがコツでしょうか。

可能であればM24ナットも左右の傾き調整を行うまでは緩めない方が良いですが、これは固体差に

よってそこを緩めないとコラムシャフトの根元にシムやフィラーテープが噛ませない、という事も

あると思いますんで臨機応変に(汗

コラムシャフトの前後方向の調整が出来れば、左右方向の調整になりますがこれは背骨プレートの

上側の追加ボルト3本を少しだけ緩め、その状態でコラムシャフトを叩いて垂直度が出ればそれで

本締めしてOKだと思いますよ。

…とはいってもM24ナットを緩めるハメにはなると思いますが…このでかいナットは締めた時には

ナットの回転方向にわずかにコラムシャフトが傾く、といったクセは絶対に出るので、可能であれば

背骨とコラムシャフトを締結している3本ボルトのみを緩めての調整の方がベターでしょうね。

で、最後にチャックにダイヤルゲージを噛ませ、テーブルの上に平面の板を載せてスピンドルの

傾きを調整すればおしまいです。

んが、実際に実用してみると各部のたわみ等のクセが馴染むまではまた少しずつ各部のズレは

出てくるので、ちょっと使ったら改めて各部の計測と調整をするのは必須でしょうね。

いつもの言葉で言えば「実動負荷をかけた状態での慣らし」という事です(笑

とまあ、こんな感じでフライス盤の背骨補強を行いましたが、施工後は当然のごとくかなりの

振動低減と安定性が得られ、鉄相手でもそこそこ安心しての作業が可能になりましたよ。

…しかし、6φ8φ程度のエンドミルで溝堀りを行うなら、SS400相手だと安全に行くならばこれでも

Z軸切り込み深さは1㎜とかそのレベルで押さえておくべきでしょうね。

それ以上でも「行けない事は無い」のですが、どう考えても内部のプラスチックギヤやカミソリ、送りねじの

具合等にかなりの過負荷が掛かってしまっているのが感覚で分かりますんで…

アルミ材ならともかく、この手のフライス盤を補強したからといって格段に切削能力が向上する

ワケではなく、あくまで作業の「安定性」が向上する、と考えた方が良いでしょう。

後、個人的感想での定番のこの補強加工ですが…これって正直、背骨部分のみの補強を行っても

実際の機械強度UPにはそこまで絶大には貢献していない、と感じましたね。

むしろ、厚みがあり接地面のでかい下駄を履かせ、作業台との安定感を向上させた部分の方がメリットと

しては大きくなっている感じもしますよ。

なおそれ以前の問題として、作業台にフライス盤を強固に固定するのは鉄則になりますが、

背骨補強+下駄追加のみを行っても、作業台に固定しないで試してみるとそこまで大きな効果は無かったですし。

自分の卓上旋盤とは違いフライス盤は木の台に固定しているだけなのであまり強度があるフライス盤であるとは

言えませんが、こればかりはやはり鉄の台をこしらえて地球と一体化させないと駄目だな、と感じたのは

大いにあったりしますね〜

さてさて、次はフライス盤の補強もある程度終えたところで、鉄材をあれこれ加工してみるテストも行って

いく事にしてみます。

…別にそこまで必要では無いのですが、まずは切断や溝切り用のメタルソー的な物が欲しいかな、と

考えましたが、とりあえず今ある物でなんとかしてみようといういつも通りの思考になりつつ適当な

カッターホルダーみたいなモノをこしらえてみます(笑

まずは手持ちのコレットチャックの中で一番径のでかいのが20φなので、工具側もそれに合わせた設計とします。

まずは手持ちのコレットチャックの中で一番径のでかいのが20φなので、工具側もそれに合わせた設計とします。

カッター、とはいえとりあえずはディスクグラインダー用の切断砥石をセットしてみたいので、素材は30φの快削鋼としましたよ。

…軸がこれだけ太ければ材質的には十分過ぎますし、意味無く過剰すぎる材料を使うのもアレなので(汗

で、ほとんど完成していますがチャック側は20φの軸とし、このコレットチャックの底面形状に合う様に

チャック側を現物合わせで修正し、その上で切断砥石装着側も一般的な砥石穴サイズとします。

中央には留めネジ用のタップを切っておきます。

砥石の厚みは1〜1.5㎜を前提としていますが、押さえ側のロックナット的なパーツは流用品ですね(笑

砥石の厚みは1〜1.5㎜を前提としていますが、押さえ側のロックナット的なパーツは流用品ですね(笑

と言いますか、自分のディスクグラインダーの留め金フランジをそのまま使う、という横着極まりない設計という。

とはいっても実際、手持ちが2本あるディスクグラインダーの片方とフライス盤での切断砥石加工を同時に行う事は現実的にまず無いのでOKです。

…手を抜いても良い部分はそれなりにこなす、という判断も作業にはとっても大切だと(以下略

そして実際に愛用している1㎜幅の薄い切断砥石で鉄のカタマリをぶった切ってみると…

さすがに砥石がたわみまくって真っ直ぐ切れなかった、というオチでしたけれどね_| ̄|○

1.5㎜厚程度の砥石じゃないといくら冶具側の精度&強度を出しても無理ってモノはありま(略

と言いますか、人間がフリーハンドで1㎜幅の切断砥石を使っている時、というのは結構な微調整が

人間の感覚で行われているんだなあ、としみじみ感じた一件でしたよ〜

…ちなみにこのブツ、フライス加工してるトコってどこなんだ?というのは(以下略

そして次はまた懲りずに、と言いますか本命である新たな工具を作成します(笑

何かと言いますと面削用のフライカッターなのですが…フライス盤の教本を参考にしてエンドミルでの

6面体加工も練習してはいるのですが、中華卓上フライス盤では正直エンドミルでやっていても全く

メリットが出ず、現状の機械強度が足らない状態では練習にすらならない、と私は判断したので

ある程度の「面」を引いていくにはやっぱりフライカッターが優先&必須である、と考えましたよ。

で、これまた前述の30φ快削鋼を用い、コレットチャック側を20φとして先端工具側を整形していきます。

で、これまた前述の30φ快削鋼を用い、コレットチャック側を20φとして先端工具側を整形していきます。

仕組みとしては、左勝手の四角い旋盤バイトを円柱状のホルダーに仕込み、先端にくっつけた超硬チップにて切削していく、といった感じですね。

なので円柱の本体の下面に対し、バイトがぴったりはまる四角い溝と、バイト固定用のねじ穴をくる「面」を加工していきます。

ちなみに使用エンドミルはMonotaro製の「ギャッシュタイプ超硬エンドミル2枚刃」ですね。

なおこのエンドミル、卓上機械の有名サイトさんでのお奨めだったので使ってみたのですが、これがまた

あまり相手の材質を選ばない優れものでして、ギャッシュタイプであるがゆえにピンカドの破損もしづらく

安価なのもあり個人的にはかなり気に入ってしまいましたね〜

…ちなみにカドがちゃんと出せない、という弱点はありますが今回の様な場合でも、バイト側での面取りが

あれば別にきちんとした溝堀りでも問題は無いレベルですよ。

溝を掘った後には、平面部に穴を開け、バイト固定ボルト用のねじ山を切っていきます。

溝を掘った後には、平面部に穴を開け、バイト固定ボルト用のねじ山を切っていきます。

とはいってもある程度真っ直ぐに開いていれば良いのでこんなクランプで上等でしょう(笑

Tスロット溝を利用して円柱部を固定して位置を決め、クランプバー底面とクランプボルト側面を利用して「倒れない」様にしておく、という。

…邪道なのは分かりきってま(略

こういうのって他人様のクランプの方法とかを拝見していると、ああなるほど、と思うことも多々あったり

しますんで、私も変則的なクランプをあえて記しているのはそういった狙いもあるから、という事でひとつ(汗

8x10角のS45C角棒を用いてこしらえた超硬チップをくっつけたバイトを、スライド出来る様に角溝にマウントしました。

固定はM6のイモネジ2個で行い、用途に応じてバイトの突き出し量を変更して切削半径を変えられますね。

…ちなみに超硬チップ部分がスミ加工出来ないマウントなのは設計上の問題です(汗

この超硬チップ、旋盤で使った後で2角のみ余ってて勿体無かったのでコレに転用したのですが。

角度の緩い側の刃先にて切削する事になるので、チップそのものに角度は付けず固定強度のみを出す

マウントにしているので、あまり深い切り込みは出来ませんが廃品チップなのでこれで上等です(笑

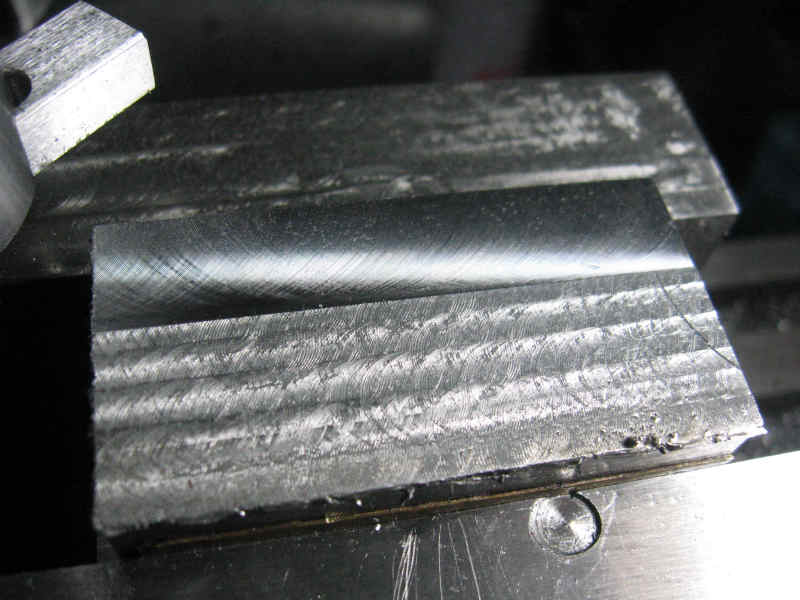

そしてこれが切削テストの一環で、下半分はピンカド欠け気味の8φハイスエンドミルでのずたずた切削ですが(笑

そしてこれが切削テストの一環で、下半分はピンカド欠け気味の8φハイスエンドミルでのずたずた切削ですが(笑

上半分はフライカッターの回転半径20㎜程度にてZ軸切り込み0.2㎜ですが、SS400相手にこれだけイケれば十分ですね。

超硬チップとの相性もあるのでしょうが、このチップの銘柄は「京セラ CCMT060202GK」になるので参考までにどうぞ。

…綾目ちっくになってますが卓上フライス盤にそこまで求めても仕方が無(略

で、これがフライカッター径をワーク幅ぎりぎりまで取り、一発で面を落とした状態です。

で、これがフライカッター径をワーク幅ぎりぎりまで取り、一発で面を落とした状態です。

チップの当たり角度が悪くなるのは分かってますが、切り込みを小さくしてじわじわ送ればそれなりにイケましたね〜

と言いますか、これでも荒取りの時点ではZ軸切り込み0.2㎜程度で押さえていますし、最終仕上げ引きには0.025㎜で行ってます。

…無理は禁物、という事はこういう事かなと(汗

いくら機械強度と剛性が上がった、とはいえ、フライカッターの様な刃先の抵抗が長時間ワークに

かかり続ける様な加工ではじわじわやるのが一番失敗を少なくするコツだと私は考えていますし、

特に私の中華卓上フライス盤は中古なので、少しでも無理を掛けるとスピンドルヘッド内部のプラの

ギヤのバックラッシュでかなりの異音が出るので、ある意味そのあたりは分かりやすいですね。

そうなっている場合にはハンドルを持つ手にも感覚で伝わってきますし、そのあたりを体感で感じて

自分の機械の「クセ」を見つけないと、簡単に機械の破損が起こるのは間違いないと思います…(泣

そしてフライカッターテストの仕上げとして、SS400のカタマリを用いた「6面体加工」です。

そしてフライカッターテストの仕上げとして、SS400のカタマリを用いた「6面体加工」です。

さすがにちびちびやっていけば必要にして十分な精度を鉄相手でも出せましたし、表面仕上げも個人的には文句無いですね。

もちろん、超硬のチップなのでミスると欠けますしビビリや振動は大敵なのですが、その分「切れ味」にてカットしていくといったテクニックが必要かなと。

卓上旋盤での突っ切りもそうだと私は考えているのですが…某チョークアダプターみたくA2017の丸棒に

1㎜幅の深さ数㎜〜の溝を掘るといった加工が必要な事があり、そういった場合だとぶっとい刃先の

バイトを機械強度と力技でごりごり行く、というワケには行きませんから、可能な限り切削抵抗が小さく

かつ「刃先の切れ味」を無駄にしない手法で無いと刃をぶっ壊すだけですからねえ_| ̄|○

基本、私は卓上機での鉄相手に対してはハイス鋼の刃物は不向きかな、と思ってたり。

とはっても私も技量的にはまだまだなのですが、機械強度がそれなりにあっても、無理がどこまで

効くかどうかを見極められるのもウデの一つ、と私は信じてますんで(笑

そして今回の最後にちょっとだけ補足なんかをば。

とはいっても大した事は無い、バイスのクランプなのですが…

これ、一般的な精密ではない中華精密バイスですが、フライス盤のストロークを鑑みた場合、口金位置はかなり「手前」にせざるを得ません。

これ、一般的な精密ではない中華精密バイスですが、フライス盤のストロークを鑑みた場合、口金位置はかなり「手前」にせざるを得ません。

すると、元から開いているテーブルへの固定用の切り欠き部分は、一番手前のTスロットに固定するしか無いのですが。

正直、そこのみの固定だと「バイスの手前側」が重すぎる為に実はテーブルに対してはがっちりとは固定されてません(汗

なので私はクランプを2点追加し、可能な限りバイスの前方、すなわちテーブルの向こう側を固定出来る様に

バイスをセットしています。

セット時には一手間増えますが、バイスの重量バランスや絶対的自重等を鑑みれば、こうして少しでも

ガチガチ固定に近くした方が、トータルで良い結果が得られましたよ。

…このバイス、形状や仕組み的に固定口金側に新たなマウント部を作る事は難しいので(泣

別に卓上機械に限りませんが、それなりの切削加工等を行う場合は

可能な限り

ロック出来る所はロックし

固定出来る部位は固定しておく

というのが鉄則である、と私は信じていますね。

だいぶ昔、この手の機械をあれこれ教わった方からも厳命された事だったりします。

基本と言えば基本なのですが、卓上機械というモノは自身の強度や自重に対してあまりにも

オーバーワークなのが基本である、といった認識は常に忘れてはいけないかな、とも。

XYZの全てをロックせずに加工する方なんて居ないでしょうし、ガタや振動を極力出さない為には

振動を逃がすのではなく、全てをバランスよく固定して振動を発生させないのが一番ですし。

…例えがおかしいかもしれませんが、PCのHDDやファンなんかもそうなんですが、これらって

振動を「外から感じない為」にゴムワッシャーを挟んだり、HDDをフローティングマウントしたりする

手法がありますが、それでは根本的な振動の相殺にはなってないんですよね。

振動の発生源は全く解決していませんし、それならばケースを強化した上で、HDD等もガチガチに

固定しないと根本的解決にはならず、間違いなくパーツの耐久性も高くはならないでしょう。

さすがにエンジン等の原動機の場合は全てをガチガチ固定、というのは不可能ですからそうは

いきませんし、それを行うだけの車体の大きさ等が足らなさ過ぎますからねえ(笑

そもそも固定して使う物と、振動ごと走らせる物とでは話が違うといえば違いますが…

が、台も含めて地球と一体化出来る卓上機械なら話は別ですし、卓上旋盤なんて最初のオマケに

付いてきたゴムの足なんて本気で舐めてんのか、と思った位なので(爆

…言葉が悪いのを承知の上で記しますが、中華卓上旋盤や中華卓上フライス盤を台に固定せず

使っていたり、機械の下にゴムとかを敷いているだけの方は今すぐ止めた方が宜しいかと思います。

機械の自重と強度、剛性に対して許容範囲の物を加工しているならば話は別ですが、この

クラスの機械であれば間違っても産業機械の真似事レベルを夢見るのは不味いですし。

少なくとも、背骨補強が必要である、といったレベルの加工を行う方であれば、機械本体の

マウントもしっかり考えないといけないかなとも。

で、7つ上の円柱加工の写真みたいに、場合によってはクランプにならずともワークの「倒れ」を

防ぐ為に、押さえとしてクランプを追加で当てる、という手法も用いたりしますね。

…私の場合、その上でさらに切り込みは小さい傾向にあるので何をするにも無茶苦茶時間が

掛かりますが、時間に追われているのでさえ無ければロングスパンで見ればデメリットは無い、と

確信しています、とは断言出来ますよ〜

これはあくまで個人的な感想なのですが、最低限度のレベルならともかく、本物の産業機械みたいに

「○○の刃を使えば切込みが倍くらいいけた」とか、どれだけ「大きく」いけたか、というのは卓上機で

論じてもあんまし詮無き事だなあ、と思ってますんで、ね。

使用頻度にもよりけりかとは思いますが、10年後の機械の劣化具合にはかなりの差が出るはずですよ。

※最終更新2015.8.7